Производитель отличных супер-аустенитных сталей

Пожалуй, самая распространенная ошибка – это преувеличение доступности и простоты производства высокопрочных, жаропрочных сталей. Многие компании заявляют о себе как о производителях 'лучших' материалов, но реальное качество и стабильность поставок – это совсем другое дело. Сегодня постараюсь поделиться некоторыми мыслями, основанными на многолетнем опыте работы с этими сплавами. Мы говорим не о теоретических возможностях, а о практической реализации, о том, как добиться нужных характеристик и избежать типичных ловушек.

Что такое супер-аустенитные стали на самом деле?

Начнем с определения. Когда говорят о 'супер-аустенитных' сталях, подразумевают сплавы, содержащие никель, молибден, хромовые добавки, и часто – алюминий, титан или даже память формы. В результате получается материал с исключительной коррозионной стойкостью, особенно в агрессивных средах, а также с высокой прочностью при повышенных температурах. Это не просто сталь, это целая категория материалов, требующая особых знаний и технологий.

Сама по себе рецептура – это только начало. Важно правильно сплавить, подвергнуть термообработке и обеспечить безупречный контроль химического состава на каждом этапе. Иначе даже самый 'лучший' сплав превратится в кучу металлолома. Мы сталкивались с ситуациями, когда заявленный состав на бумаге сильно отличался от реального, что приводило к катастрофическим последствиям в дальнейшей эксплуатации.

Проблемы с химическим составом и контролем качества

Контроль химического состава – это не просто лабораторный анализ. Это постоянный мониторинг и корректировка процесса плавки. Необходимо учитывать влияние примесей, чистоту используемого сырья и правильность работы оборудования. Мы, например, иногда замечали, что даже небольшое колебание в содержании молибдена существенно влияет на твердость и ударную вязкость готового изделия. Поэтому, помимо стандартных анализов, нужны и специальные методы контроля – например, спектрометрия с атомно-абсорбционной или индуктивно-связанной плазмой.

Еще один момент – это наличие вредных примесей, таких как фосфор или серу. Они могут значительно снизить коррозионную стойкость стали и привести к образованию трещин. Особенно это критично в условиях высоких температур и агрессивных сред. У нас был случай, когда в стали обнаружено значительное количество фосфора, что привело к непредвиденной коррозии в течение нескольких месяцев. Потеря оборудования стоила нам значительных денежных средств.

Производственный процесс: от слитка до готового изделия

Производство супер-аустенитных сталей – сложный многоступенчатый процесс, требующий современного оборудования и квалифицированного персонала. В основном это включает в себя: плавку в вакуумных или аргонных печах, ковку, прокатку, термическую обработку (отжиг, старение) и окончательную обработку (резка, шлифовка, полировка).

Важный момент – это контроль температуры на каждом этапе. Несоблюдение температурного режима может привести к образованию внутренних напряжений и деформаций, что в свою очередь снижает прочность и надежность изделия. Использование термографических методов контроля позволяет выявлять 'горячие точки' и предотвращать возникновение дефектов.

Термообработка: ключ к свойствам

Термическая обработка – это, пожалуй, самый важный этап производства. Правильно подобранный режим позволяет достичь необходимых механических свойств – прочности, твердости, вязкости и коррозионной стойкости. Но здесь легко ошибиться.

Мы испытывали несколько сложностей при термообработке сплавов с высоким содержанием никеля. Оказывается, необходимо очень тщательно контролировать скорость охлаждения, иначе может образоваться кристаллизация и снизиться ударная вязкость. Использовали специальные режимы охлаждения, например, в водяной бане с добавкой кислоты, чтобы избежать образования оксидных наслоений.

Примеры успешных проектов

Мы успешно реализовали несколько проектов по поставке супер-аустенитных сталей для различных отраслей промышленности. Например, для производителя химического оборудования мы поставили трубы из сплава Hastelloy C-276 для использования в реакторах, где используются очень агрессивные реагенты. И в этом случае, не только качественный материал, но и соблюдение сроков поставок и техническая поддержка позволили нашему клиенту успешно завершить проект.

Также мы поставляли супер-аустенитные стали для магнитов, работы которых требуют очень высокой термостойкости и коррозионной стойкости. Мы вместе с клиентом проводили испытания в реальных условиях и убедились, что наши материалы выдерживают самые суровые испытания. Важно подчеркнуть, что в эти случаи мы не просто поставляем сталь, а предлагаем комплексное решение, включающее техническую консультацию, испытания и последующую поддержку.

Основные выводы и рекомендации

Производство и применение супер-аустенитных сталей – это сложная задача, требующая глубоких знаний и опыта. Не стоит экономить на качестве сырья, термообработке и контроле качества.

Перед заказом супер-аустенитных сталей необходимо тщательно проанализировать условия эксплуатации и выбрать сплав с оптимальным составом. Также важно убедиться, что поставщик гарантирует стабильность поставок и техническую поддержку.

И, наконец, не стоит экономить на лабораторных испытаниях и контроле качества. Это позволит избежать многих проблем в дальнейшей эксплуатации и обеспечить безопасность и надежность оборудования. Мы всегда советуем клиентам проводить свои собственные испытания в реальных условиях, чтобы убедиться в соответствии материала требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отбортовка из нержавеющей стали

Отбортовка из нержавеющей стали -

Локоть из нержавеющей стали

Локоть из нержавеющей стали -

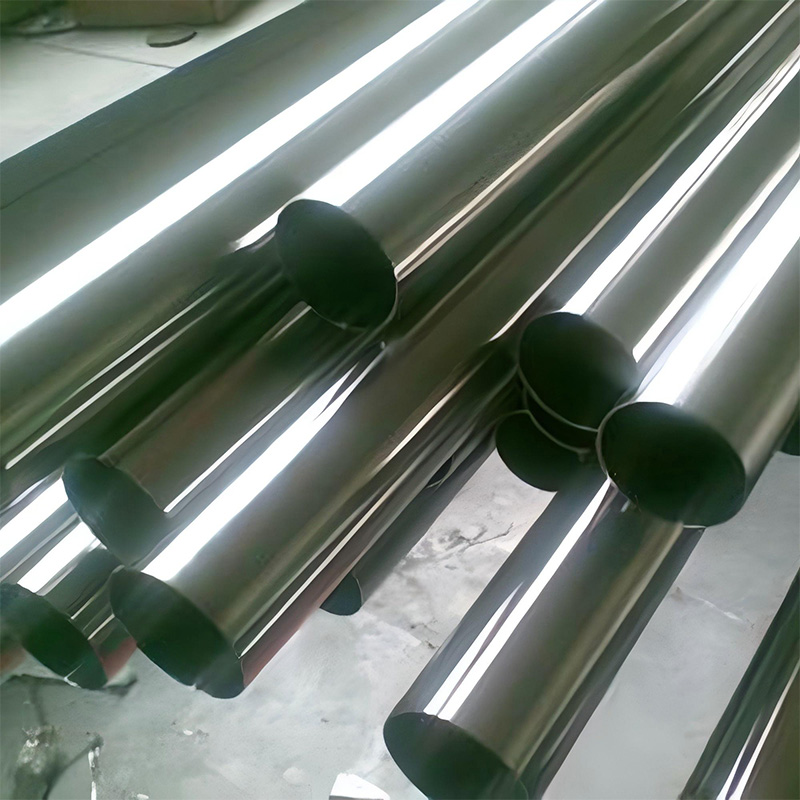

Спиральный трубопровод из нержавеющей стали

Спиральный трубопровод из нержавеющей стали -

Инколой 20

Инколой 20 -

Инколой 825

Инколой 825 -

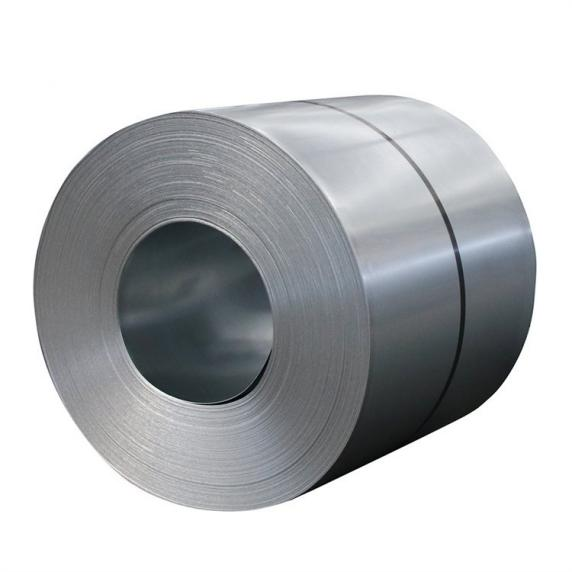

Стальные рулоны, стальные листы

Стальные рулоны, стальные листы -

Плоские трубы из нержавеющей стали

Плоские трубы из нержавеющей стали -

TP347/347H(08X18H12B)

TP347/347H(08X18H12B) -

Профильная труба из нержавеющей стали

Профильная труба из нержавеющей стали -

Хастеллой C276

Хастеллой C276 -

TP316L(03X17H14M2)

TP316L(03X17H14M2) -

Хастеллой C-22

Хастеллой C-22

Связанный поиск

Связанный поиск- Дешевые поставщики трубы из нержавеющей стали TP321

- Ведущие теплообменники

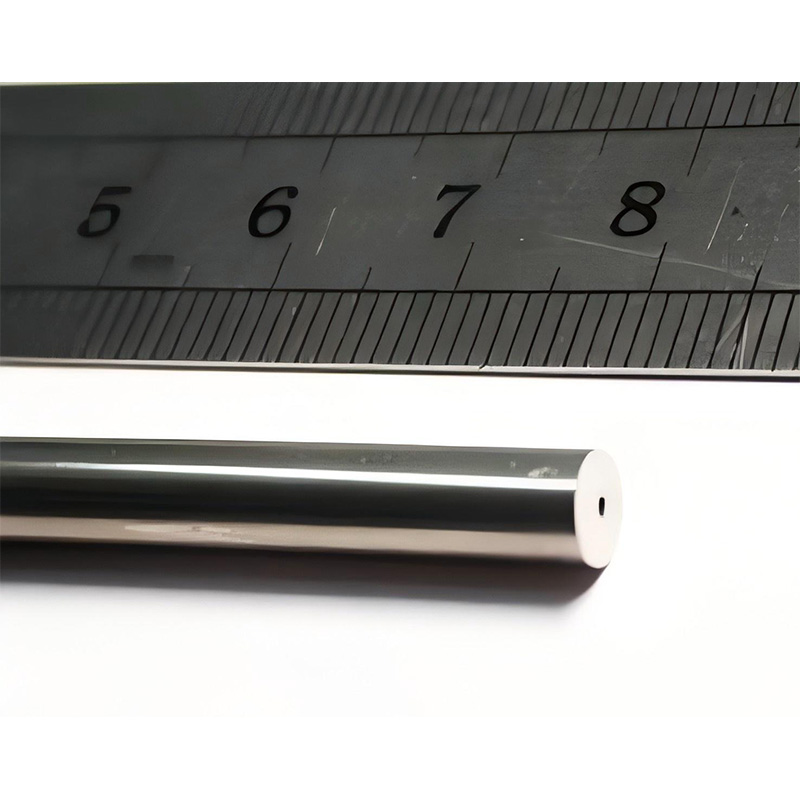

- Китайская бесшовная труба из нержавеющей стали размеры

- Дешевые бесшовные трубы из нержавеющей стали ГОСТ 9940 81

- Дешевые производители трубных фитингов

- Китайский производитель бесшовных труб из нержавеющей стали 12x18n10t гост 9940 81

- дешевая круглая бесшовная труба из нержавеющей стали

- Поставщики супер-аустенитных сталей из Китая

- Производитель отличной трубки из нержавеющей стали 5 1

- Дешево купить профильную трубу из нержавеющей стали