Производитель отличных сплавов Inconel

Репутация надежного поставщика специальных сплавов, особенно Inconel, – это не просто громкие слова. Это результат глубоких знаний материалов, понимания производственных процессов и умения решать нестандартные задачи. Часто клиенты ищут поставщика, исходя из заявленных характеристик, но редко учитывают всю сложность работы с этими сплавами. Сегодня хочу поделиться некоторыми наблюдениями, опытом и, возможно, даже ошибками, чтобы дать более реалистичное представление о том, что значит быть ответственным производителем отличных сплавов Inconel.

Понимание специфики сплавов Inconel

Начнем с фундаментального: Inconel – это не один сплав, а целая группа никелевых сплавов с уникальным сочетанием свойств. Каждый из них предназначен для конкретных условий эксплуатации. Бессмысленно говорить о 'сплавах Inconel' как о единой категории. Например, Inconel 625 и Inconel 718 сильно отличаются по химическому составу, механическим характеристикам и термостойкости. Использование сплава, не соответствующего требованиям задачи, чревато серьезными последствиями, от преждевременного выхода из строя оборудования до финансовых потерь. Мы часто сталкиваемся с ситуациями, когда клиенты выбирают сплав на основе недостоверных данных или недостаточно глубокого анализа условий эксплуатации. Это, к сожалению, распространенная ошибка.

Важно понимать, что термостойкость – это не только температура, при которой материал сохраняет свою прочность. Это также способность сопротивляться коррозии, окислению и другим деструктивным процессам при высоких температурах. Иногда кажется, что один сплав обладает лучшей термостойкостью, чем другой, но при детальном рассмотрении оказывается, что разница обусловлена не только химическим составом, но и микроструктурой, способностью к разрешению на границе зерна и другими факторами. Просто указать максимальную рабочую температуру недостаточно – нужно учитывать весь спектр условий.

Проблемы с качеством исходного сырья

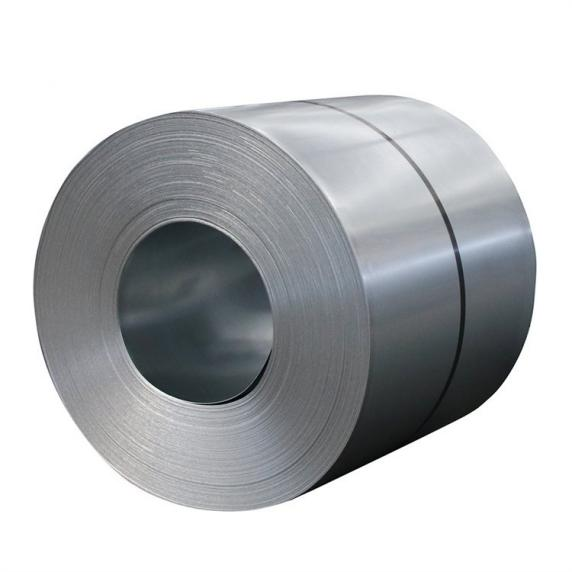

Качество Inconel начинается с качества исходного сырья. Это критически важный момент, который часто упускают из виду. Различия в химическом составе, содержание примесей и даже размер зерна исходного материала могут существенно влиять на свойства готового изделия. Мы неоднократно сталкивались с ситуациями, когда поставки сырья не соответствовали заявленным спецификациям, что приводило к отклонениям от требуемых характеристик и необходимости переработки или даже утилизации партий продукции. Поэтому, выбор надежного поставщика сырья – это не просто формальность, а основа обеспечения качества продукции.

Например, часто встречается проблема с наличием фосфора в Inconel, даже если это не указано в сертификате. Фосфор может негативно влиять на пластичность и ударную вязкость сплава, особенно при низких температурах. Обнаружить его можно только с помощью специальных аналитических методов. Поэтому, важно не ограничиваться стандартным контролем качества, а использовать более продвинутые методы, особенно при работе с критически важными компонентами.

Производственные особенности и контроль качества

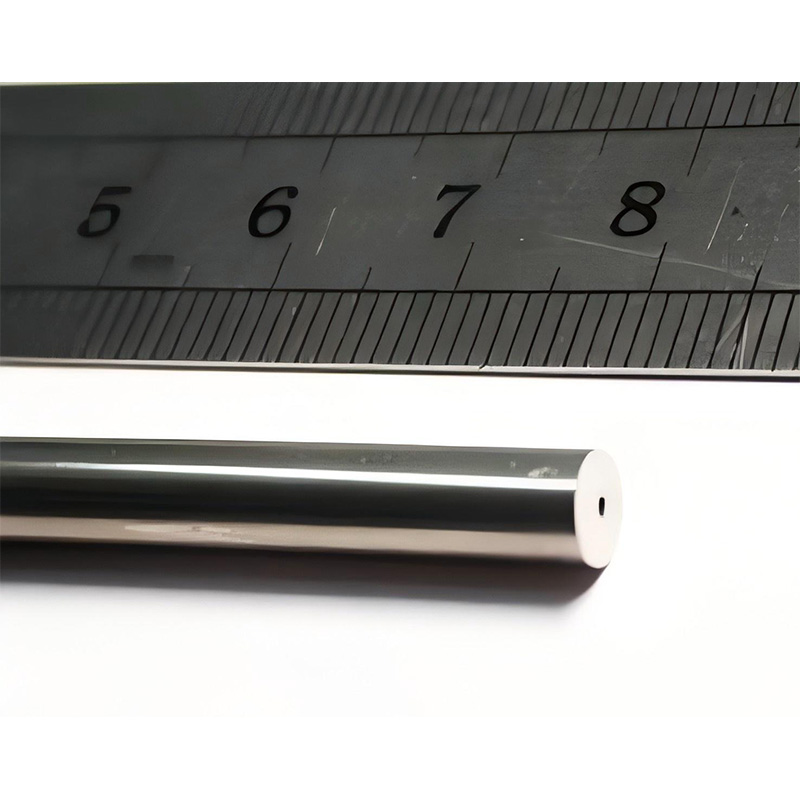

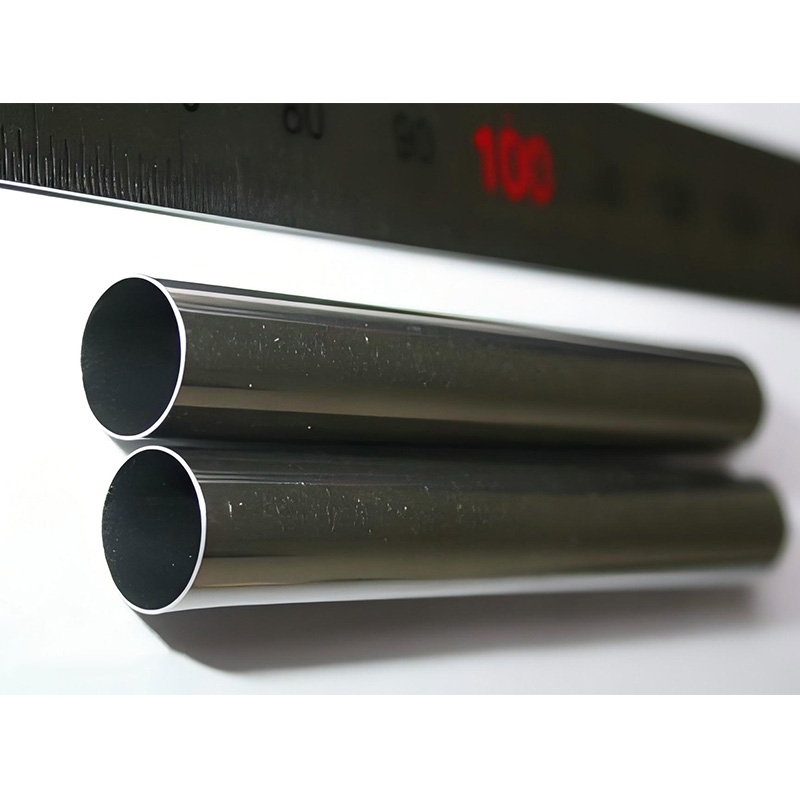

Работа с Inconel требует специализированного оборудования и квалифицированного персонала. Важно учитывать, что эти сплавы обладают высокой твердостью и хрупкостью, что затрудняет обработку. Требуются точные технологии сварки, термической обработки и механической обработки, чтобы избежать образования дефектов и сохранить требуемые свойства. Например, при сварке Inconel необходимо использовать специальные электроды и режимы сварки, чтобы избежать образования трещин и пористости.

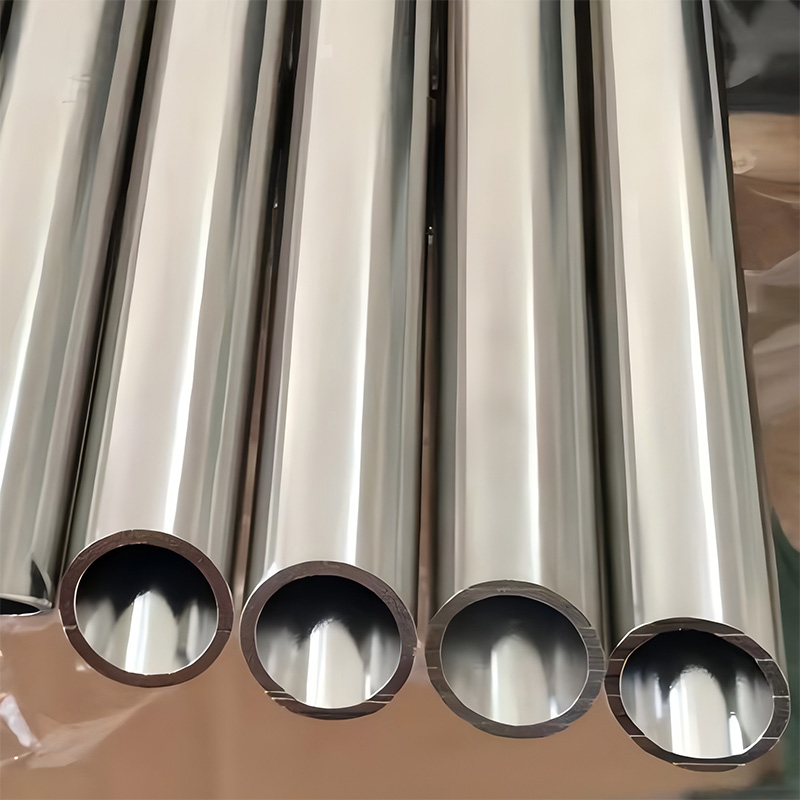

Контроль качества на каждом этапе производства – это обязательное условие. Начиная с проверки исходного сырья и заканчивая финальной инспекцией готовой продукции, необходимо проводить регулярные измерения и испытания. Мы используем различные методы контроля качества, включая химический анализ, механические испытания, неразрушающий контроль и рентгенографию. Особое внимание уделяется контролю микроструктуры, так как она играет решающую роль в определении свойств сплава. ВОО Вэньчжоу Руй Хун Интернэшнл Трейд, как поставщик различных металлоконструкций, в частности, для химической промышленности, понимает важность этого этапа.

Реальные примеры и вызовы

Одна из самых сложных задач, с которой мы сталкивались, – это производство деталей сложной формы из Inconel с высокими требованиями к точности и качеству поверхности. Требовалось обеспечить отсутствие внутренних напряжений и дефектов, а также сохранить требуемые механические свойства после обработки. В этом случае мы использовали комбинацию различных технологий, включая механическую обработку с высокой точностью, термическую обработку и неразрушающий контроль. Результат – деталь, соответствующая всем требованиям заказчика и способная выдерживать экстремальные условия эксплуатации.

Были и менее удачные опыты. Например, попытка упростить процесс термической обработки Inconel, чтобы снизить затраты. В результате, изделия стали менее прочными и более подверженными коррозии. Этот опыт показал, что экономия на качестве может привести к гораздо большим потерям в будущем. Важно помнить, что Inconel – это дорогостоящий материал, и его стоимость оправдывает только высокое качество и надежность.

Будущие тенденции и перспективы

Рынок специальных сплавов постоянно развивается. Появляются новые сплавы с улучшенными свойствами, разрабатываются новые технологии производства и контроля качества. Мы следим за этими тенденциями и постоянно совершенствуем наши процессы, чтобы предлагать нашим клиентам самые современные решения. Одним из перспективных направлений является использование аддитивных технологий для производства деталей из Inconel сложной формы. Это позволяет снизить затраты на производство, уменьшить количество отходов и повысить точность изготовления.

Мы понимаем, что для многих клиентов выбор производителя отличных сплавов Inconel – это стратегическое решение. И мы готовы предложить не только качественную продукцию, но и профессиональную консультацию, помощь в выборе оптимального сплава и разработке технологии производства. ООО Чжэцзян Бангнуо Стальные трубы также предлагает широкий спектр услуг по обработке и монтажу стальных труб.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители холоднокатаных труб

- Ведущий поставщик труб для КИПиА из нержавеющей стали

- Ведущий поставщик сварных нержавеющих труб

- Заводы для производства супер-аустенитных сталей

- Отличный производитель бесшовных нержавеющих труб купить в Санкт-Петербурге

- Труба из нержавеющей стали 304

- Дешевые производители промышленных

- Сантехнические трубы из Китая

- Дешевые производители труб из нержавеющей стали по ГОСТу

- Дешевый производитель труб ГОСТ