Превосходный сплав инконель

Инконель… часто упоминается как панацея в условиях экстремальных температур и агрессивных сред. Но, знаете, иногда кажется, что вокруг этого сплава слишком много мифов. Встречаю специалистов, уверенных, что он – единственный возможный вариант в любой ситуации. Это не совсем так. Да, он обладает выдающимися характеристиками, но его применение требует понимания нюансов, а не слепого следования рекомендациям. В этой статье поделюсь опытом, полученным при работе с этим сплавом в различных отраслях. Речь пойдет не о теоретических выкладках, а о том, что реально работает, а что – нет. За последние годы, работая в области металлургии, особенно с высокотемпературными сплавами, я убедился в этом неоднократно.

Что такое инконель и почему он так популярен?

Итак, что же делает инконель таким востребованным? Дело в его исключительной стойкости к окислению, коррозии и высоким температурам. Это никеленикелевый сплав, содержащий хром, молибден, алюминий и титан, что обеспечивает ему стабильность даже в самых суровых условиях. Особенно ценен инконель при работе с агрессивными средами, такими как фториды, хлориды и другие сильные кислоты. Поэтому он широко применяется в аэрокосмической промышленности, химической промышленности, энергетике и медицине. Например, в турбинных лопастях авиационных двигателей, в химических реакторах, в медицинских имплантатах. Ключевой фактор – долговечность. Сплав способен выдерживать циклы нагрева-охлаждения и длительное воздействие высоких температур без заметной деградации.

Хотя инконель и обладает впечатляющими характеристиками, его высокая стоимость – серьезное ограничение. Часто приходится искать компромиссы, учитывая требования конкретного применения и доступный бюджет. Слишком часто его применяют там, где можно обойтись менее дорогим, но вполне эффективным сплавом. Это не только влияет на себестоимость изделия, но и снижает его экономическую целесообразность.

Типы инконель: какой выбрать?

Существует несколько основных типов инконель, каждый из которых имеет свои особенности и область применения. Самый распространенный – Inconel 625, отличающийся высокой коррозионной стойкостью и прочностью. Он часто используется в морской среде и в процессах, связанных с агрессивными химическими веществами. Еще один популярный вариант – Inconel 718, известный своей высокой прочностью при высоких температурах. Именно он чаще всего выбирают для турбинных лопастей.

При выборе сплава важно учитывать не только его химический состав, но и способ обработки. Например, Inconel 625 можно подвергать холодной деформации, что позволяет получать детали сложной формы. Но важно помнить, что после холодной деформации сплав может потерять часть своей пластичности. Кроме того, при сварке инконель требует специальных технологий и оборудования, так как он склонен к образованию трещин.

Мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд имеем опыт работы с различными марками инконель и можем предложить своим клиентам оптимальный вариант для конкретной задачи. Важно правильно подобрать сплав, учитывая все факторы – температуру, давление, химический состав среды и требования к прочности.

Проблемы при работе с инконель

Даже с самым лучшим сплавом всегда возникают проблемы. Например, при сварке инконель может образовывать инкальцинированные продукты, которые снижают прочность соединения. Для решения этой проблемы необходимо использовать специальные защитные газы и тщательно контролировать процесс сварки. Кроме того, инконель склонен к образованию трещин при охлаждении, поэтому необходимо соблюдать определенный режим охлаждения. В противном случае, деталь может разрушиться.

Еще одна проблема – это высокая теплопроводность инконель. Это может приводить к неравномерному распределению температуры в детали и образованию термических напряжений. Для решения этой проблемы необходимо использовать специальные теплоизоляционные материалы или оптимизировать конструкцию детали. Например, в одном из проектов, связанных с изготовлением теплообменника, мы столкнулись с проблемой неравномерного нагрева. Пришлось использовать специальную теплоизоляцию и изменить конструкцию теплообменника, чтобы обеспечить равномерное распределение температуры. Это позволило избежать образования трещин и увеличить срок службы изделия.

Реальный пример: турбинные лопасти

В авиационной промышленности инконель используется для изготовления турбинных лопастей, которые работают в условиях экстремальных температур и высоких нагрузок. Лопасти изготавливаются методом литья или ковки, а затем подвергаются термообработке и механической обработке. Важно обеспечить высокую точность изготовления лопастей, чтобы избежать неравномерного распределения нагрузки и образования трещин. Кроме того, лопасти должны быть покрыты специальным защитным слоем, который предотвращает их окисление и коррозию.

При одном из проектов по поставке турбинных лопастей для авиационного двигателя мы столкнулись с проблемой контроля качества. Необходимо было обеспечить высокую точность изготовления лопастей и отсутствие дефектов. Мы использовали современное оборудование для контроля качества, такое как ультразвуковой контроль и рентгенография. Кроме того, мы разработали специальную систему контроля качества, которая включала в себя контроль размеров, контроль структуры и контроль механических свойств. Это позволило нам обеспечить высокое качество лопастей и соответствие их требованиям заказчика.

Заключение

Инконель – это действительно отличный сплав, обладающий уникальными характеристиками. Но он не является панацеей от всех проблем. При его применении необходимо учитывать все нюансы и особенности сплава. Важно правильно выбрать марку инконель, соблюдать технологии обработки и контроля качества. Только в этом случае можно добиться максимальной эффективности и долговечности изделия. Надеюсь, мой опыт поможет вам сделать правильный выбор.

ООО Чжэцзян Бангнуо Стальные трубы, как поставщик стальных труб различного назначения, также часто сталкивается с вопросами выбора материалов, в том числе и инконель. Понимание свойств сплавов – залог надежности и долговечности продукции, которую мы предлагаем.

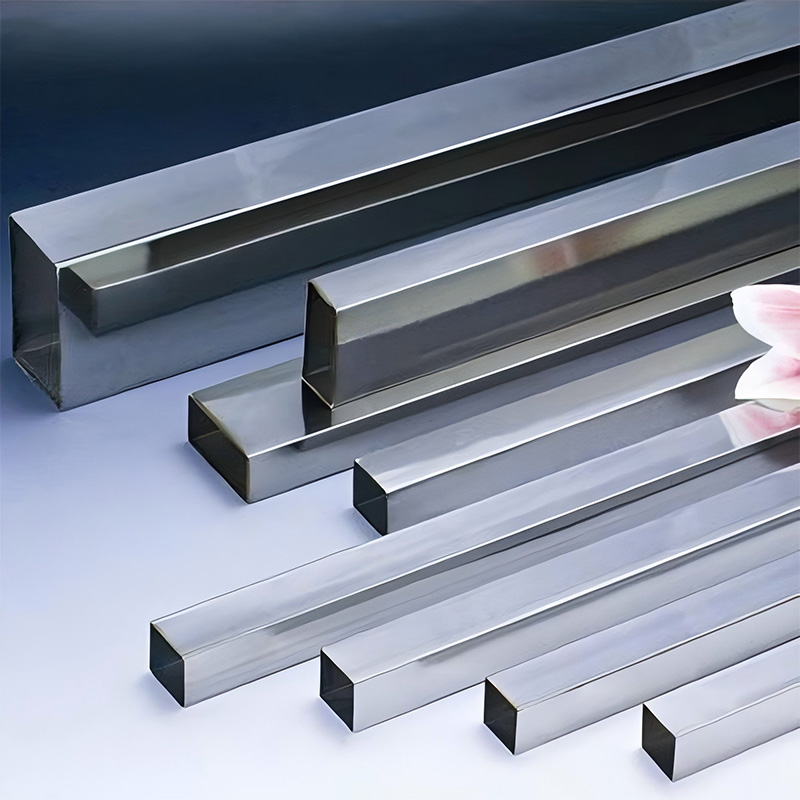

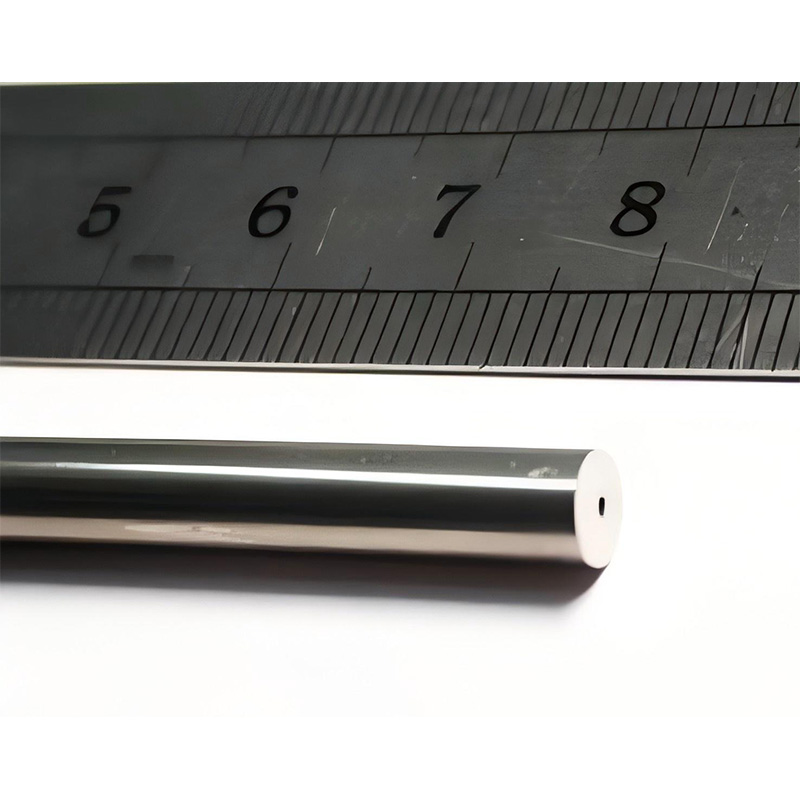

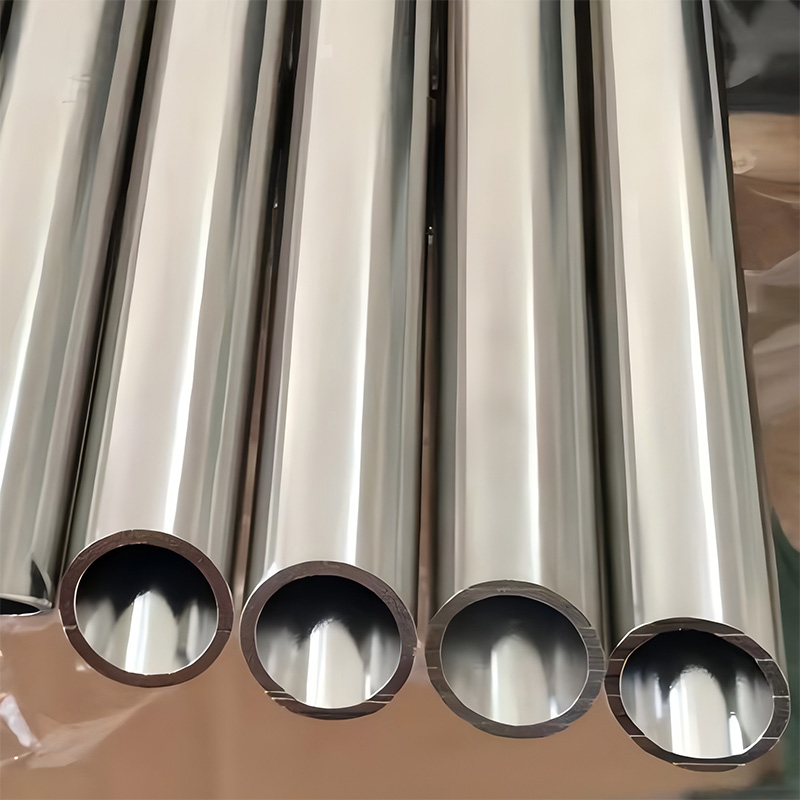

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- дешевая круглая бесшовная труба из нержавеющей стали

- Китайские производители отожженных травленых труб

- Дешевые отожженные травленые трубы

- Производители высококачественных бесшовных труб из нержавеющей стали 5

- труба из нержавеющей стали 25мм

- Дешевая международная торговля

- Производители дешевых труб из нержавеющей стали 110

- aisi бесшовный нержавеющий труба

- Дешевые котельные трубы

- Отличная бесшовная труба из нержавеющей стали 25 мм