Превосходные морские трубы

Морские трубопроводы – тема, вызывающая немало споров. Часто слышишь о 'превосходных' образцах, о высочайшем качестве, но, как оказалось, реальность куда сложнее. С кажущейся простотой задачи начинаются серьезные вызовы – от коррозии до механических повреждений. Здесь не помогает просто сертификат, тут важен комплексный подход. И от этого подхода напрямую зависит долговечность и безопасность всей конструкции. Решил поделиться некоторыми наблюдениями, накопленными за годы работы, чтобы хоть немного прояснить ситуацию.

Коррозия: не только внешняя

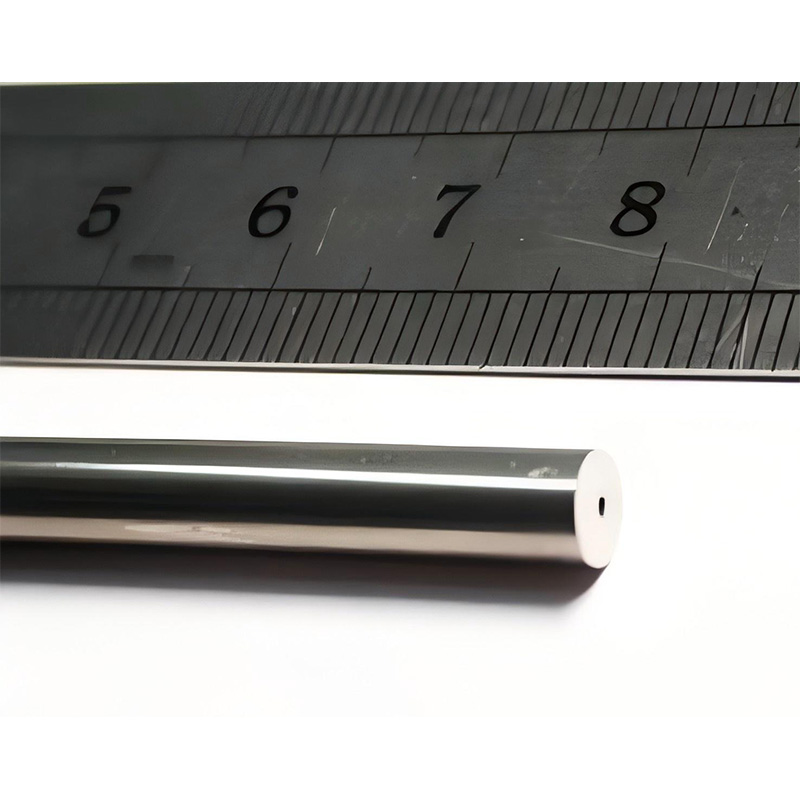

Первое, о чем стоит задуматься – это коррозия. Особенно в морской среде. Люди часто думают о внешней коррозии, о ржавчине. Это, конечно, важно, но не единственная проблема. Внутри трубы, в местах образования конденсата, особенно часто возникает подъемная коррозия. Мы сталкивались с ситуациями, когда труба выглядела вполне себе неплохо снаружи, а внутри уже практически проржавела. Тут и выбор материала критичен, и качество сварки, и, конечно, правильная очистка и защита от влаги.

Например, в одном из проектов, где мы участвовали в монтаже трубопровода для очистки воды в порту, использовались трубы из нержавеющей стали марки AISI 316. Казалось бы, отличный выбор, устойчивый к коррозии. Однако, через несколько лет эксплуатации обнаружились признаки коррозии в местах соединения фланцев. Оказалось, что при монтаже не была соблюдена правильная процедура подготовки поверхности перед сваркой – остались следы масла и грязи. Даже высококачественная сталь не защитит от коррозии, если не соблюдать технологию.

Важно понимать, что морские трубы подвергаются не только воздействию соленой воды, но и механическим повреждениям, ультрафиолета, перепадам температур. Все эти факторы суммируются, создавая неблагоприятную среду для стальных конструкций. И даже самые современные сплавы со временем теряют свою прочность.

Выбор материала: между стоимостью и надежностью

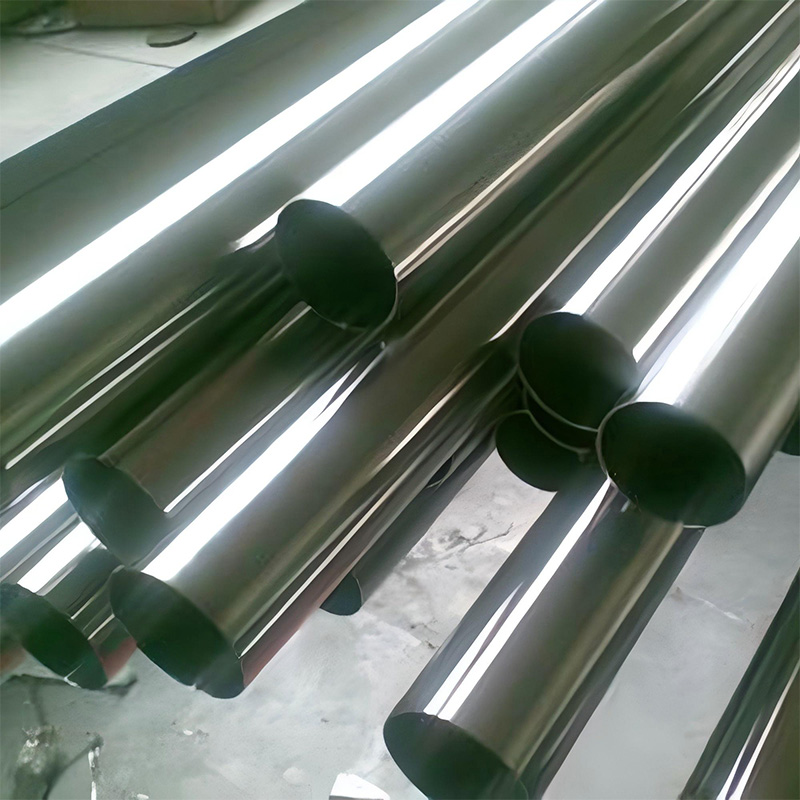

Следующий аспект – выбор материала. Да, нержавеющая сталь – самый распространенный вариант, но не единственный. И выбор конкретной марки стали зависит от множества факторов – химического состава транспортируемой среды, рабочей температуры, допустимых механических нагрузок. AISI 316, как мы уже выяснили, хорошо подходит для морской среды, но может быть слишком дорогой для некоторых проектов. В таких случаях можно рассмотреть использование более экономичных марок стали, но при этом необходимо тщательно оценивать риски коррозии и механических повреждений.

Мы много работали с различными марками нержавеющей стали – от бюджетных вариантов до специальных сплавов, предназначенных для работы в экстремальных условиях. Один из интересных кейсов связан с монтажом трубопровода для транспортировки нефтепродуктов. Изначально планировалось использовать AISI 304, но после консультаций с инженерами и химиками было решено использовать сплав с повышенной стойкостью к агрессивным средам. Это потребовало дополнительных затрат, но позволило избежать серьезных проблем с коррозией в будущем. Стоит всегда рассматривать долгосрочную перспективу, а не только текущие затраты.

Также стоит учитывать, что трубы из титана – это очень дорогой, но и чрезвычайно долговечный вариант. Они идеальны для транспортировки агрессивных химических веществ, но их применение ограничено высокой стоимостью и сложностью обработки.

Сварка: ключ к герметичности и прочности

Сварка – это критически важный этап при изготовлении морских труб. Качество сварных швов напрямую влияет на герметичность и прочность всей конструкции. Использование устаревших технологий сварки, неквалифицированный персонал, неправильный выбор сварочных материалов – все это может привести к серьезным проблемам. Особенно это касается сварки больших диаметров и сложных конфигураций.

Мы часто сталкиваемся с ситуациями, когда обнаружены дефекты сварных швов – трещины, пористость, недостаточное проплавление. Это требует дорогостоящего ремонта и может привести к серьезным авариям. Поэтому, важно использовать только сертифицированное оборудование и материалы, а также привлекать опытных сварщиков, имеющих необходимые квалификации. И регулярно проводить контроль качества сварных швов – это обязательное условие.

Для морских труб, работающих под давлением, необходимо использовать специальные методы сварки, обеспечивающие высокую прочность и герметичность. Например, метод мультипрофильной сварки позволяет получить сварные швы с оптимальной геометрией и высокой сопротивляемостью к трещинам. Это, конечно, требует специализированного оборудования и квалифицированных сварщиков, но это оправдано в случаях, когда от надежности конструкции зависит безопасность людей и окружающей среды.

Контроль качества и инспекция

Наконец, не стоит забывать о контроле качества и инспекции. На каждом этапе производства – от выбора материала до сварки и сборки – необходимо проводить контроль качества. Использование современных методов неразрушающего контроля – ультразвуковой контроль, рентгенография, магнитопорошковый контроль – позволяет выявить дефекты, которые не видны невооруженным глазом. И это, в конечном итоге, гарантирует долговечность и безопасность морских труб.

Мы используем различные методы контроля качества на нашей производственной линии, включая ультразвуковой контроль сварных швов и визуальный осмотр на наличие дефектов. Кроме того, мы сотрудничаем с независимыми лабораториями, которые проводят испытания материалов и готовых изделий. Это позволяет нам гарантировать соответствие нашей продукции требованиям международных стандартов.

Прогнозирование потенциальных проблем и принятие превентивных мер – вот что отличает качественную работу в сфере производства морских труб. Это инвестиции в будущее, которые окупаются многократно. Игнорирование этих аспектов, к сожалению, часто приводит к серьезным финансовым потерям и, что гораздо хуже, к авариям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профильная труба из нержавеющей стали

Профильная труба из нержавеющей стали -

TP 321 (08X18H10T)

TP 321 (08X18H10T) -

Хастеллой C276

Хастеллой C276 -

TP304(08X18H10)/304L(03X18H10)

TP304(08X18H10)/304L(03X18H10) -

Тройник из нержавеющей стали

Тройник из нержавеющей стали -

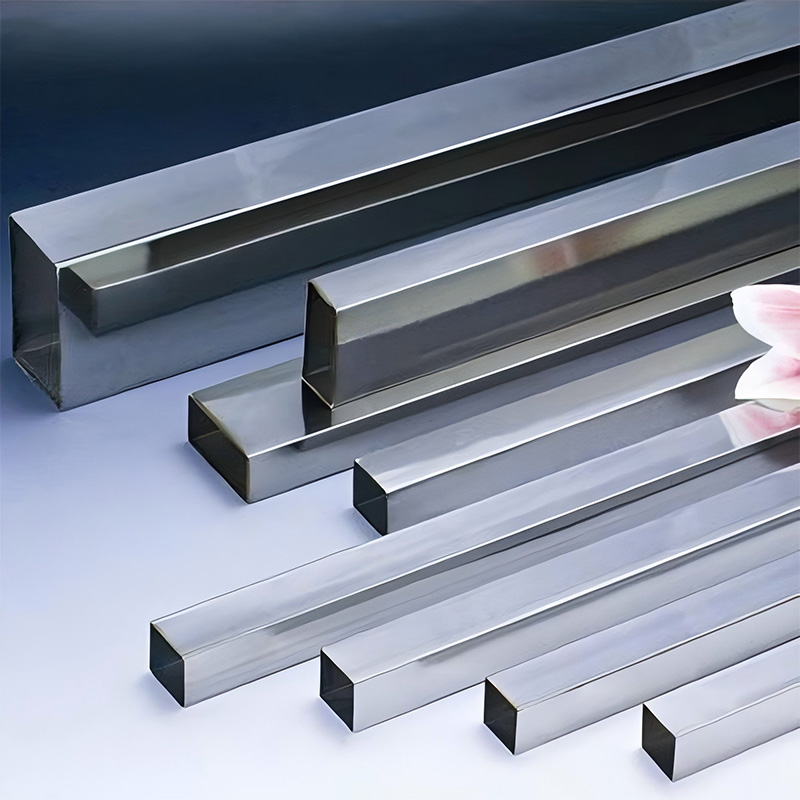

Прямоугольные трубы из нержавеющей стали

Прямоугольные трубы из нержавеющей стали -

TP316Ti (08Х17Н13М2Т)

TP316Ti (08Х17Н13М2Т) -

Локоть из нержавеющей стали

Локоть из нержавеющей стали -

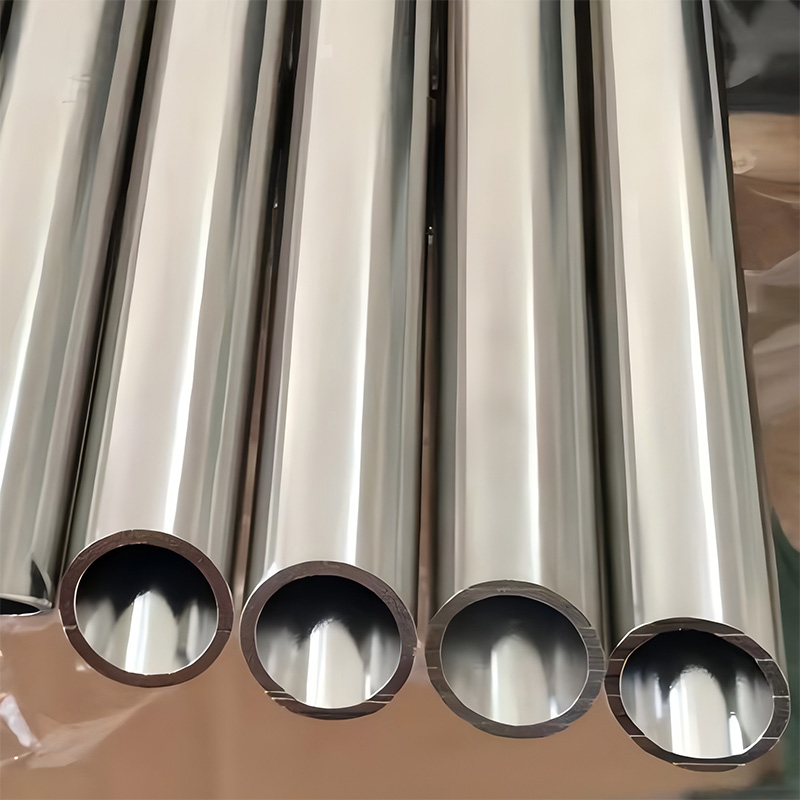

Санитарная труба из нержавеющей стали

Санитарная труба из нержавеющей стали -

Квадратные трубы из нержавеющей стали

Квадратные трубы из нержавеющей стали -

Инколой 800

Инколой 800 -

Змеевик

Змеевик

Связанный поиск

Связанный поиск- Отожженная и маринованная труба

- Отличный производитель труб из нержавеющей стали 1 2

- Дешевые поставщики труб из никелевых сплавов

- Ведущие отожженные травленые трубы

- Китайские производители фитингов для труб из нержавеющей стали

- Дешевый производитель труб из супер-аустенитной нержавеющей стали

- Поставщики труб из супер-аустенитной нержавеющей стали из Китая

- Отличная бесшовная труба из нержавеющей стали 25

- Поставщики листов из нержавеющей стали

- Купить бесшовную нержавеющую трубу 12х18н10т у производителя