Отличный производитель 10Х17Г13М2Т

Все часто говорят о качестве стали, о марках, о соответствии стандартам. Но нередко упускают из виду нюансы производства, которые на самом деле определяют надежность и долговечность конечного продукта. 10Х17Г13М2Т – сталь проверенная временем, широко используемая в машиностроении, нефтегазовой отрасли и других критически важных областях. Разберемся, что важно при работе с этой маркой и какие ошибки следует избегать. Не просто перечислим свойства, а попробуем взглянуть на проблему глазами тех, кто видел ее не раз.

Общие Характеристики и Применение

10Х17Г13М2Т – это легированная сталь, обладающая хорошей прочностью, ударной вязкостью и коррозионной стойкостью. Основная присадка – хром, который повышает твердость и износостойкость. Марганец и молибден улучшают механические свойства. Пожалуй, самая распространенная область применения – производство деталей для насосов, компрессоров, трубопроводов, работающих в условиях повышенных нагрузок и агрессивных сред. В частности, часто встречается в оборудовании для нефтепереработки и нефтехимии. А еще, конечно, в авиационной и космической промышленности, где предъявляются самые высокие требования к надежности.

Но вот что многие забывают: недостаточно просто выбрать нужную марку. Важно учитывать способ обработки и термической обработки. Качество поверхности, точность размеров – все это играет ключевую роль в долговечности изделия. Иначе, даже самая лучшая сталь может выйти из строя из-за дефектов, возникших на этапе обработки.

Контроль Качества на Этапах Производства

Первый этап, конечно – это заготовка. Использование качественного сырья, соответствующего ГОСТу, – это база. Но даже с хорошим сырьем ошибки могут возникать. Например, несоблюдение температурного режима при выплавке может привести к образованию включений, которые снижают прочность стали. Мы однажды столкнулись с проблемой – поставщик предоставил заготовку с повышенным содержанием серы. В итоге, после обработки, деталь оказалась подвержена повышенной хрупкости. Пришлось полностью перерабатывать материал, что, естественно, увеличило себестоимость продукции.

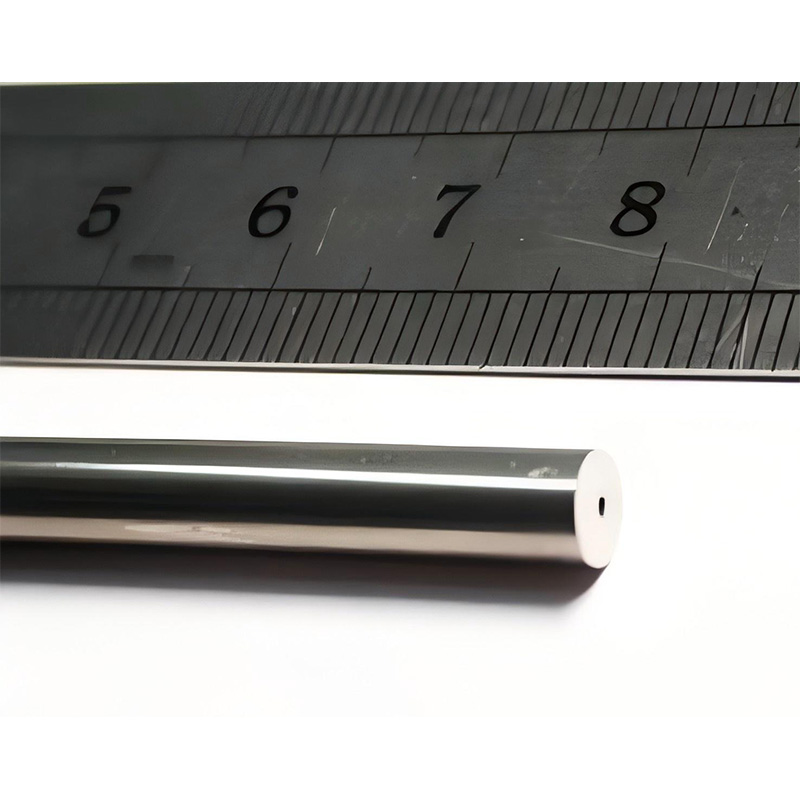

Далее – ковка, штамповка, прокатка. На каждом этапе необходимо осуществлять строгий контроль качества. Используются различные методы: ультразвуковой контроль, рентгенография, магнитный контроль. Нельзя пренебрегать этими процедурами, иначе в готовой продукции могут остаться скрытые дефекты. Особенно важно контролировать размеры, геометрию, химический состав. Это требует квалифицированного персонала и современного оборудования.

Недостаточность Обычных Визуальных Проверок

Просто осмотреть деталь – это недостаточно. Визуальный контроль может выявить лишь поверхностные дефекты. Внутри детали могут быть трещины, включения, неоднородности структуры, которые не видны невооруженным глазом. Именно поэтому необходимы неразрушающие методы контроля. Например, ультразвуковой контроль позволяет выявлять внутренние дефекты, а рентгенография – определять наличие трещин и включений.

Термическая Обработка: Ключ к Свойствам

Термическая обработка – это критически важный этап, который определяет окончательные механические свойства стали. Закалка, отпуск, нормализация – каждый вид термообработки влияет на твердость, прочность, ударную вязкость. Неправильный выбор режимов термообработки может привести к снижению прочности, увеличению хрупкости или образованию внутренних напряжений.

Мы часто видим, как производители пренебрегают термообработкой, полагаясь на опыт и интуицию. Это большая ошибка! Необходимо строго следовать регламентам, указанным в технической документации. И важно понимать, что режимы термообработки зависят не только от марки стали, но и от размеров и формы детали. Важно учитывать теплопроводность материала и использовать проверенные методики.

Ошибки в Отпускании и Их Последствия

Особенно часто встречаются ошибки в отпускании. Неправильная температура отпуска может привести к снижению прочности и увеличению хрупкости. Слишком высокая температура отпуска приводит к уменьшению твердости и прочности, а слишком низкая – к образованию внутренних напряжений. Мы однажды получили партию деталей, которые после отпуска оказались слишком хрупкими и ломались при малейших нагрузках. Пришлось переотпускать их по другим режимам, что увеличило затраты и задержало поставку.

Реальные Проблемы и Решения

Одним из распространенных проблем является образование трещин при холодной обработке. Это связано с высоким напряжением концентрации в местах резки, штамповки или гибки. Чтобы избежать этого, необходимо правильно выбрать инструмент, обеспечить достаточное смазывание и охлаждение, а также соблюдать технологические режимы.

Еще одна проблема – коррозия. 10Х17Г13М2Т обладает хорошей коррозионной стойкостью, но в агрессивных средах она может быть снижена. Для защиты от коррозии используют различные методы: оцинкование, хроматирование, покраска. Важно правильно выбрать метод защиты, учитывая условия эксплуатации детали.

В Заключение

Производство изделий из 10Х17Г13М2Т – это ответственный процесс, требующий внимания к деталям и строгого соблюдения технологических режимов. Нельзя недооценивать роль контроля качества на всех этапах производства. Ошибки, допущенные на одном этапе, могут привести к серьезным последствиям и увеличению затрат. Главное – это постоянное совершенствование технологических процессов и обучение персонала. И не забывайте: лучший способ избежать проблем – это использовать качественное сырье и современное оборудование.

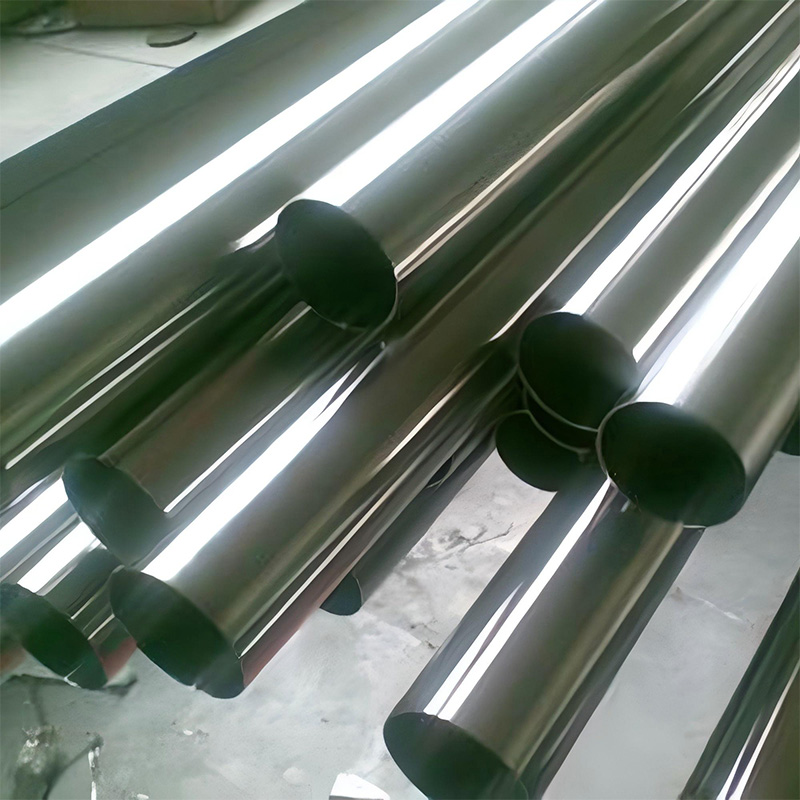

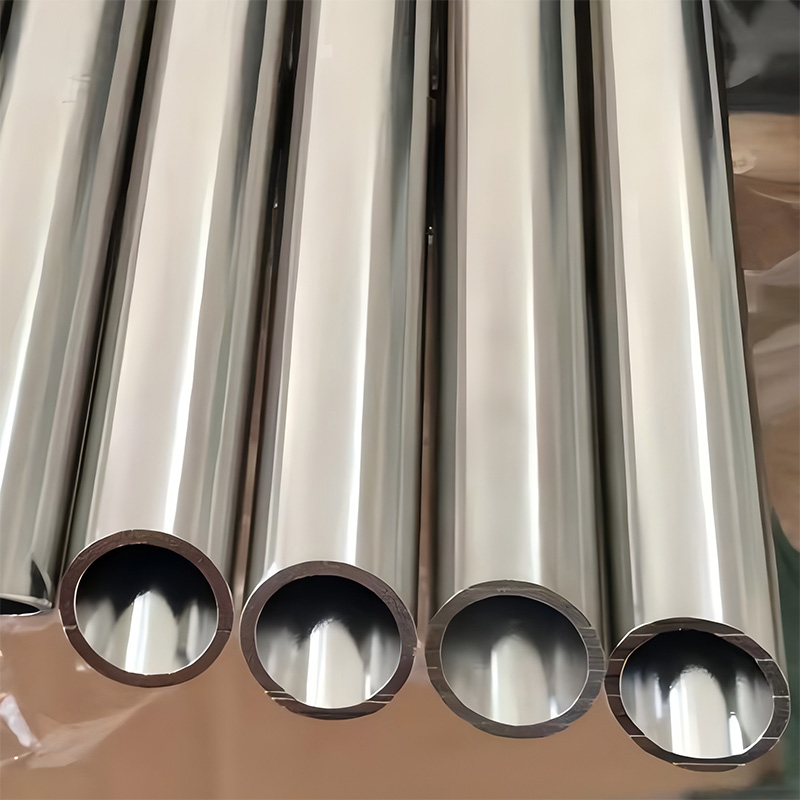

ООО Чжэцзян Бангнуо Стальные трубы, как производитель 10Х17Г13М2Т, тщательно следит за всеми этапами производства, от выбора поставщиков сырья до контроля качества готовой продукции. Мы используем современное оборудование и применяем передовые технологии, чтобы гарантировать нашим клиентам надежность и долговечность изделий. Мы всегда готовы ответить на ваши вопросы и предоставить необходимую техническую поддержку.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прямоугольные трубы из нержавеющей стали

Прямоугольные трубы из нержавеющей стали -

TP304(08X18H10)/304L(03X18H10)

TP304(08X18H10)/304L(03X18H10) -

TP316Ti (08Х17Н13М2Т)

TP316Ti (08Х17Н13М2Т) -

Санитарная труба из нержавеющей стали

Санитарная труба из нержавеющей стали -

Инколой 800

Инколой 800 -

Локоть из нержавеющей стали

Локоть из нержавеющей стали -

Сварная труба из нержавеющей стали

Сварная труба из нержавеющей стали -

Спиральный трубопровод из нержавеющей стали

Спиральный трубопровод из нержавеющей стали -

Инконель 600

Инконель 600 -

EP-трубка из нержавеющей стали

EP-трубка из нержавеющей стали -

Инконель 625

Инконель 625 -

Отбортовка из нержавеющей стали

Отбортовка из нержавеющей стали

Связанный поиск

Связанный поиск- Теплообменные трубы из Китая

- Труба из нержавеющей стали

- Ведущая труба из нержавеющей стали

- Поставщики котельных труб из Китая

- Китай бесшовная труба из нержавеющей стали 25 мм

- Производители высокотемпературных сплавов

- Производитель отличной бесшовной нержавеющей трубы 25 мм

- Производители высококачественных бесшовных труб из нержавеющей стали 5

- Производитель дешевой трубы из нержавеющей стали 40

- Поставщики промышленных труб из нержавеющей стали