Отличный поставщик бесшовных труб из нержавеющей стали типа 12х18н10т

Когда ищешь надежного поставщика по этому ГОСТу, сразу понимаешь — тут одними сертификатами не отделаешься. Надо гнуть образцы в лаборатории, проверять, как ведет себя сталь после отжига, и смотреть, чтобы на торцах не было этих черных окислов, которые потом в трубах высокого давления вылезают боком.

Почему 12х18н10т — это не просто цифры в паспорте

Многие до сих пор путают, будто эта марка — аналог AISI 321. Да, химия похожа, но если взять трубы от ООО Вэньчжоу Руй Хун Интернэшнл Трейд, видно: у них титан введен не формально, а действительно гасит межкристаллитную коррозию. Проверял лично — после выдержки в 650 градусах стойкость к МКК сохраняется, чего не скажешь о полукустарных поставках.

Как-то взяли партию у неизвестного производителя — вроде бы химсоответствие, но при гибке по R=2D пошли микротрещины. Потом разобрались: пережог при термообработке. С тех пор всегда требую протоколы испытаний на ударную вязкость при минусовых температурах.

Кстати, на их сайте https://www.ruihongsteel.ru выложены не только сертификаты, но и реальные графики кривых растяжения. Это редкость — обычно тебе сухие цифры дают, а как материал поведет себя в работе, не поймешь.

Технологические тонкости, которые не пишут в ГОСТ

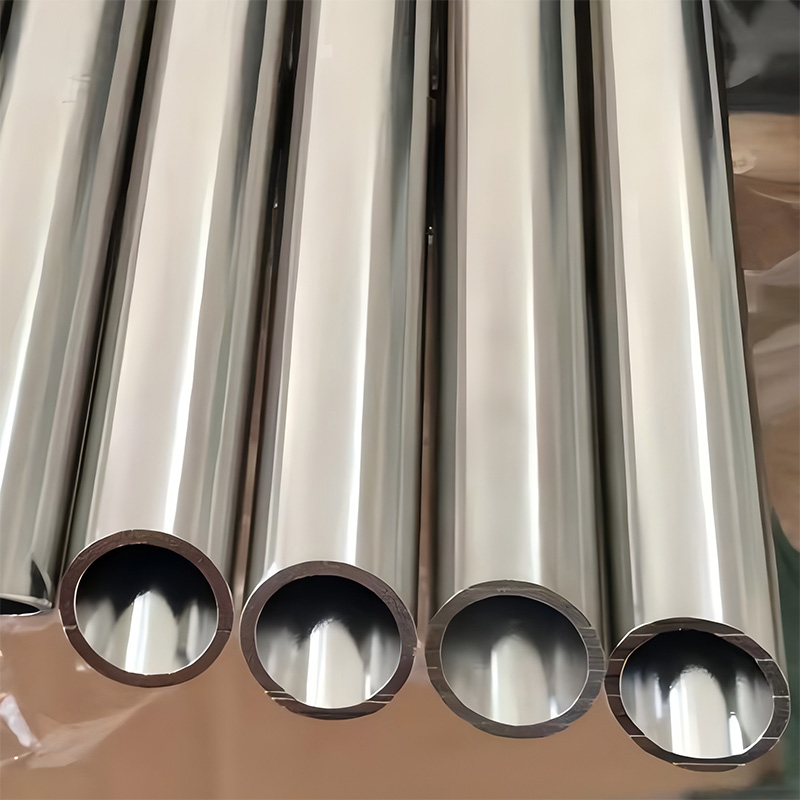

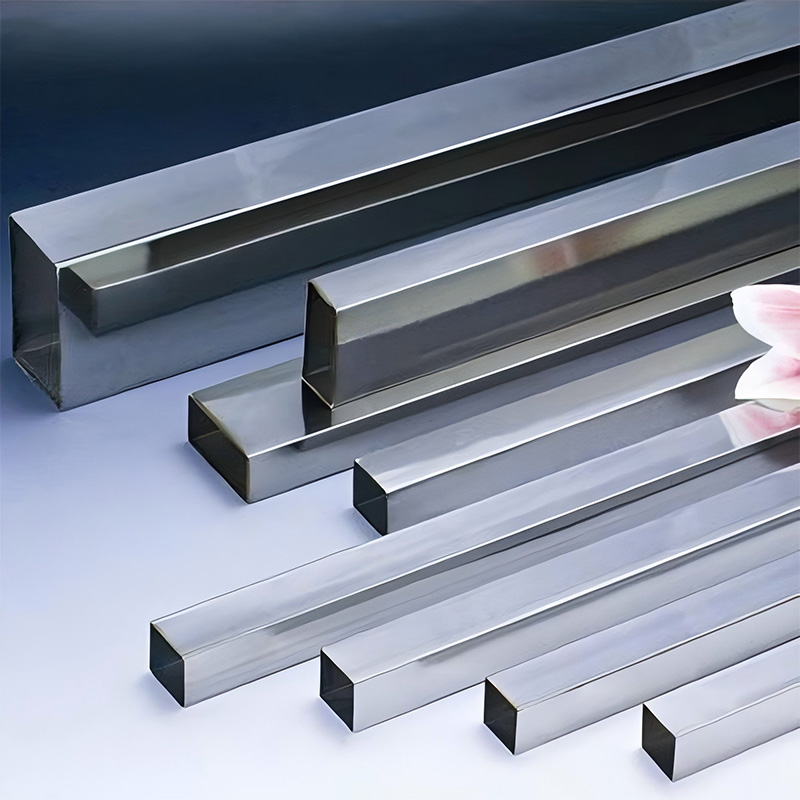

Бесшовные трубы — они ведь как живые: если прокатный стан не отбалансирован, получится эллипсность, а потом при сварке фланцев подтекает. У ООО Чжэцзян Бангнуо Стальные трубы заметил особенность — калибруют валки после каждых 50 тонн, отсюда и стабильность геометрии.

Запомнился случай с азотированием поверхности. Как-то заказали трубы для пищевого оборудования, а после пассивации появились радужные разводы. Оказалось, в цехе использовали жесткую воду для промывки. Теперь всегда уточняю — дистиллированная ли вода в финишной обработке.

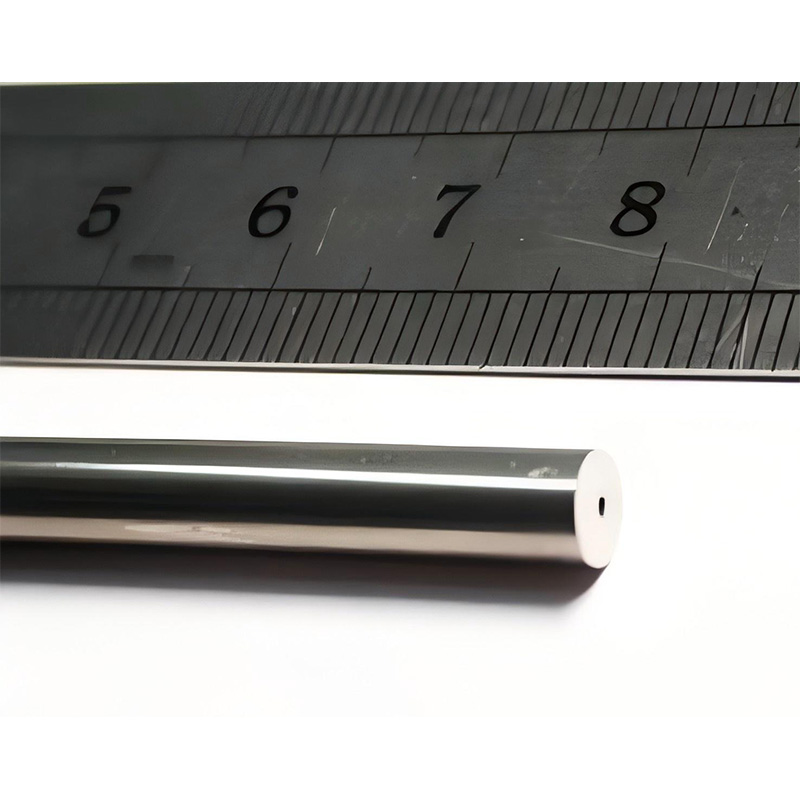

Толщина стенки — отдельная история. По стандарту допуск ±12%, но для гидравлических систем это катастрофа. Приходится заказывать трубы с селективной сборкой, где разброс не более 5%. У этих ребят есть такая опция, хоть и дороже на 15%.

Про термичку и дефекты, которые видно только под микроскопом

После отпуска на структуре стали часто появляется карбидная сетка. Если не сделать закалку в воде сразу после прокатки — все, труба для химической промышленности не годится. Проверял образцы с их производства — зерно 7-8 баллов, карбиды равномерно распределены.

Однажды попались трубы с декабрьской партии — на изломе видны были следы обезуглероживания. Потом выяснилось, печь защитной атмосферы дала сбой. Сейчас они поставили систему непрерывного мониторинга — каждая труба в партии имеет запись термоцикла.

Как отличить поставщика от перекупщика

Когда заходишь на сайт https://www.ruihongsteel.ru, сразу видно — есть фото цехов, видео прокатных станов. Это важно: если тебе показывают только склад готовой продукции, скорее всего, работают через посредников.

У них в провинции Чжэцзян свое производство полного цикла — от выплавки до нанесения защитной пленки. Особенно важно для бесшовных труб — когда один производитель контролирует всю цепочку, меньше рисков получить смесь марок в одной партии.

Заметил по прайсам: когда цены на никель растут, они не сразу поднимают стоимость, а используют стратегические запасы. В прошлом году это позволило завершить проект по монтажу трубопроводов без пересмотра сметы.

Про логистику, которая важнее цены

Доставка в порт Находки морем — это еще полбеды. Главное — как упакованы трубы. Видел, как некоторые поставщики экономят на деревянных прокладках — потом на торцах вмятины от цепей. У этих каждый пакет в транспортных креплениях, плюс влагопоглотители в упаковке.

Для срочных заказов они организуют отправку через Казахстан жд — получается на 10 дней быстрее. Но тут надо следить, чтобы при перегрузке не повредили антикоррозионное покрытие.

С чем сочетать 12х18н10т в реальных проектах

Для теплообменников лучше брать трубы с полированной внутренней поверхностью — до Ra 0.8 мкм. У них есть такая опция, хоть и дороже. Зато потом не надо дополировать вручную.

С фланцами из углеродистой стали — отдельная тема. Ставьте обязательно изолирующие прокладки, иначе гальваническая пара съест соединение за год. Проверено на нефтехимическом заводе под Омском.

Если для высоких давлений — смотрите не только на предел прочности, но и на отношение σ0.2/σв. Должно быть не более 0.75, иначе при гидроиспытаниях труба не будет пластично деформироваться, а сразу порвется.

Ошибки, которые дорого обходятся

Как-то решили сэкономить — взяли трубы с уменьшенной на 0.2 мм толщиной стенки. Вроде мелочь, но при рабочем давлении 16 МПа за год эксплуатации появились усталостные трещины. Пришлось менять весь участок.

Еще частая проблема — неправильная маркировка. Наносится краской, которая стирается при транспортировке. Сейчас требуем лазерную гравировку — у этого поставщика она идет по умолчанию для труб от 57 мм диаметром.

Важный момент: для арктических проектов нужны дополнительные испытания на хладостойкость. Стандартный 12х18н10т держит до -40°C, но если ниже — надо запрашивать вариант с пониженным содержанием фосфора.

Что еще стоит уточнять перед заказом

Всегда просите образцы для самостоятельных испытаний. Мы как-то обнаружили, что у трубы разная твердость по длине — оказалось, проблема с охлаждением на выходе из печи. Производитель потом пересмотрел технологию.

Сроки — отдельный разговор. Если нужны трубы нестандартной длины (например, 13.7 м вместо стандартных 12), лучше закладывать лишний месяц. Они гнут на специальном стане, который настраивают под каждый заказ.

Вместо выводов

Работая с бесшовными трубами из нержавеющей стали, понимаешь — мелочей не бывает. От того, как отполированы фаски, до способа крепления в контейнере. Сейчас вот жду новую партию для завода сжиженного газа — интересно, как покажут себя трубы после изменения технологии травления.

Кстати, они сейчас экспериментируют с защитной пленкой — хотят добиться полной адгезии даже при -30°C. Если получится, будет прорыв для северных строек.

В общем, с такими поставщиками работать можно — они не идеальны, но видно, что технологию понимают глубже, чем требует ГОСТ. И это главнее сотни красивых сертификатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые производители труб TP316

- производители бесшовных труб из нержавеющей стали цена в китае

- труба нержавеющая бесшовная 12х18н10т

- Дешевые поставщики игл

- Ведущее производство бесшовных труб из нержавеющей стали

- производство высококачественных бесшовных труб из нержавеющей стали

- Производитель труб ГОСТ 5632 в Китае

- Печные трубы из нержавеющей стали из Китая

- Китайский ГОСТ 12х18н10т бесшовные нержавеющие трубы и трубки

- Купить производителей профильных труб из нержавеющей стали