Отличные электролитически полированные трубы

Электролитическое полирование – это не просто красивая глазурь. Многие считают, что это скорее косметическая процедура, но на деле это значительно меняет свойства стали, особенно в плане коррозионной стойкости и адгезии. В нашей работе с электролитически полированными трубами мы постоянно сталкиваемся с тем, что клиенты недооценивают важность правильного выбора параметров процесса и последующей обработки. Часто заказчики ориентируются на цену, а не на качество полировки, и это, как правило, приводит к проблемам на этапе эксплуатации.

Что такое электролитическое полирование и почему это важно?

Итак, что же такое электролитическое полирование (ЭП)? Простыми словами, это процесс удаления тонкого слоя металла с поверхности трубы под воздействием электрического тока в специальном электролите. Но это не просто 'шлифовка'. ЭП создает микрорельеф с зеркальным блеском, который существенно уменьшает шероховатость поверхности. Уменьшение шероховатости, в свою очередь, напрямую влияет на устойчивость к коррозии. Более гладкая поверхность менее подвержена воздействию агрессивных сред.

Кроме того, гладкая поверхность обеспечивает лучшую адгезию для покрытий – будь то покраска, гальванизация или нанесение других защитных слоев. Это критически важно для долговечности продукции, особенно в сложных промышленных условиях. Неправильно выполненная ЭП может даже ухудшить адгезию, что мы видели несколько раз на практике. Например, при попытке покрасить трубы, обработанные слишком агрессивно, краска быстро осыпалась.

В нашей компании, ООО Вэньчжоу Руй Хун Интернэшнл Трейд, мы работаем с различными типами электролитически полированных труб из нержавеющей стали. У нас есть опыт работы с 304, 316, 316L и другими марками. Мы понимаем, что для каждой марки стали требуются свои параметры полировки, чтобы получить оптимальный результат.

Проблемы и подводные камни

Несмотря на очевидные преимущества, процесс ЭП сопряжен с рядом проблем. Во-первых, это сложность контроля параметров процесса. Необходимо точно контролировать ток, напряжение, температуру электролита и состав электролита. Небольшие отклонения могут привести к нежелательным результатам – от неравномерной полировки до образования дефектов на поверхности.

Мы, например, сталкивались с проблемой образования 'острых углов' после полировки. Это происходит, когда электролит слишком агрессивен или время полировки слишком велико. Такие углы являются концентраторами напряжения и могут стать причиной возникновения трещин при эксплуатации трубы. Решение – корректировка параметров полировки и использование более мягкого электролита.

Еще одна проблема – это загрязнение электролита. Загрязнения могут существенно снизить эффективность полировки и ухудшить качество поверхности. Поэтому необходимо использовать фильтры для очистки электролита и регулярно проводить его анализ. Мы используем систему фильтрации и регенерации электролита, что позволяет нам поддерживать его чистоту и стабильность.

Что влияет на качество полировки? Электролит и его состав

Давайте поговорим о самом важном – об электролите. Состав электролита напрямую влияет на скорость и равномерность полировки, а также на качество поверхности. Обычно в состав электролитов входят кислоты (серная, соляная), электролиты (например, хлорид натрия) и различные добавки (например, полимеры, поверхностно-активные вещества). Соотношение этих компонентов должно быть строго соблюдено.

Мы сотрудничаем с производителями электролитов, которые предлагают широкий выбор составов для различных марок стали. Мы тщательно тестируем каждый электролит перед использованием, чтобы убедиться в его соответствии нашим требованиям. Мы также проводим собственную разработку электролитов, адаптированных к конкретным задачам. Например, для полировки 316L мы используем электролит с добавлением фторидов, что позволяет получить более высокую степень полировки и улучшить коррозионную стойкость.

Помимо состава электролита, важно учитывать и его температуру. Оптимальная температура полировки зависит от марки стали и концентрации электролита. Слишком высокая температура может привести к разложению электролита и ухудшению качества полировки, а слишком низкая температура – к снижению скорости полировки.

Контроль качества: Как мы гарантируем отличный результат

Контроль качества – это неотъемлемая часть нашего производственного процесса. После каждого этапа полировки мы проводим визуальный осмотр поверхности на наличие дефектов – царапин, пятен, углов. Мы также используем различные методы контроля – например, микроскопию и профилометрию – для определения шероховатости поверхности и толщины полированного слоя.

Мы придерживаемся строгих стандартов качества, соответствующих требованиям международных норм. Мы проводим регулярные аудиты наших производственных процессов, чтобы убедиться в их соответствие этим стандартам. Наши клиенты могут быть уверены в том, что электролитически полированные трубы, произведенные нами, соответствуют самым высоким требованиям.

Мы активно используем систему статистического контроля процессов (SPC) для мониторинга параметров полировки и выявления возможных отклонений. Это позволяет нам оперативно реагировать на изменения и предотвращать возникновение дефектов. При этом мы не боимся экспериментировать и внедрять новые технологии, если это позволяет улучшить качество продукции.

Краткий итог: Что нужно знать о электролитически полированных трубах

Подводя итог, хочу сказать, что электролитическое полирование – это эффективный способ улучшить свойства нержавеющих труб. Но это требует профессионального подхода и строгого контроля параметров процесса. Не стоит экономить на качестве полировки, так как это может привести к серьезным проблемам на этапе эксплуатации.

Мы, ООО Вэньчжоу Руй Хун Интернэшнл Трейд, предлагаем широкий спектр услуг по электролитическому полированию труб из нержавеющей стали. Мы готовы разработать оптимальную технологию полировки для ваших конкретных задач и гарантировать высокое качество продукции. Свяжитесь с нами, чтобы обсудить ваши требования и получить индивидуальное предложение. Наш сайт: https://www.ruihongsteel.ru

Мы всегда открыты для обсуждения новых технологий и готовы к сотрудничеству с компаниями, которые ценят качество и надежность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инконель 601

Инконель 601 -

Спиральный трубопровод из нержавеющей стали

Спиральный трубопровод из нержавеющей стали -

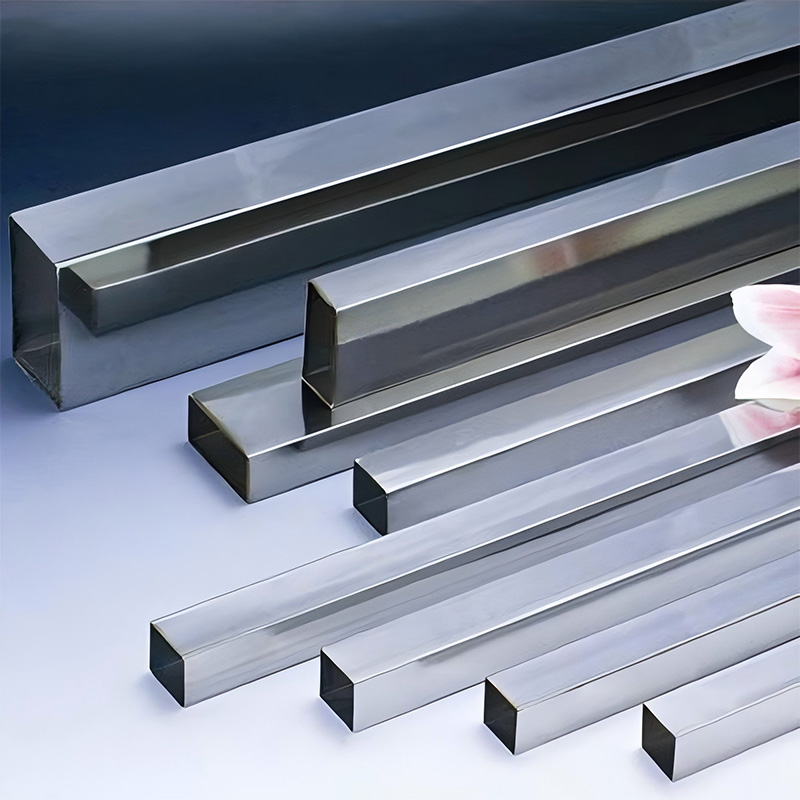

Профильная труба из нержавеющей стали

Профильная труба из нержавеющей стали -

Отбортовка из нержавеющей стали

Отбортовка из нержавеющей стали -

Инколой 20

Инколой 20 -

TP 321H

TP 321H -

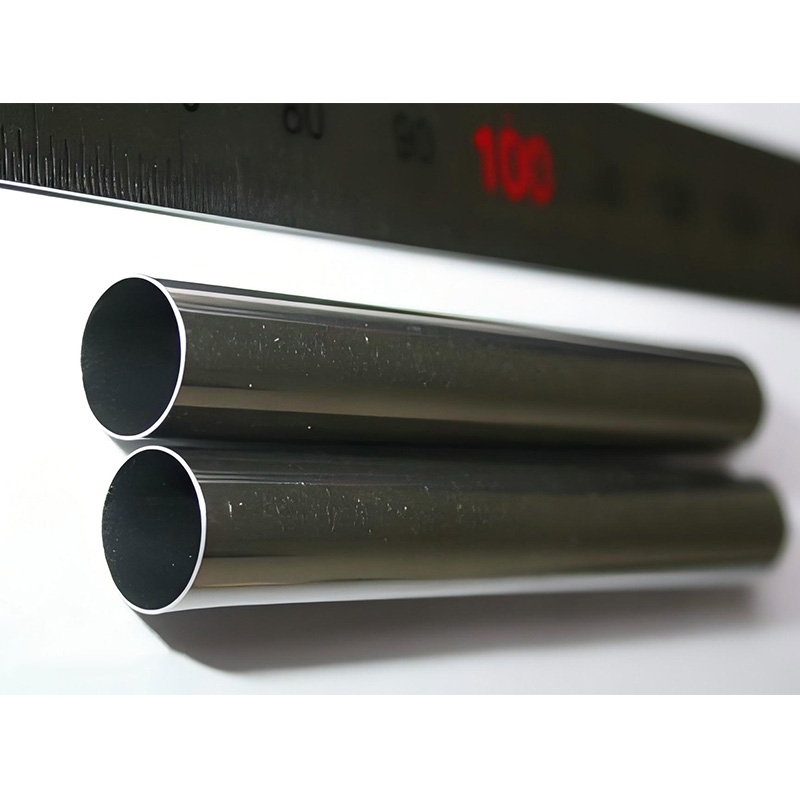

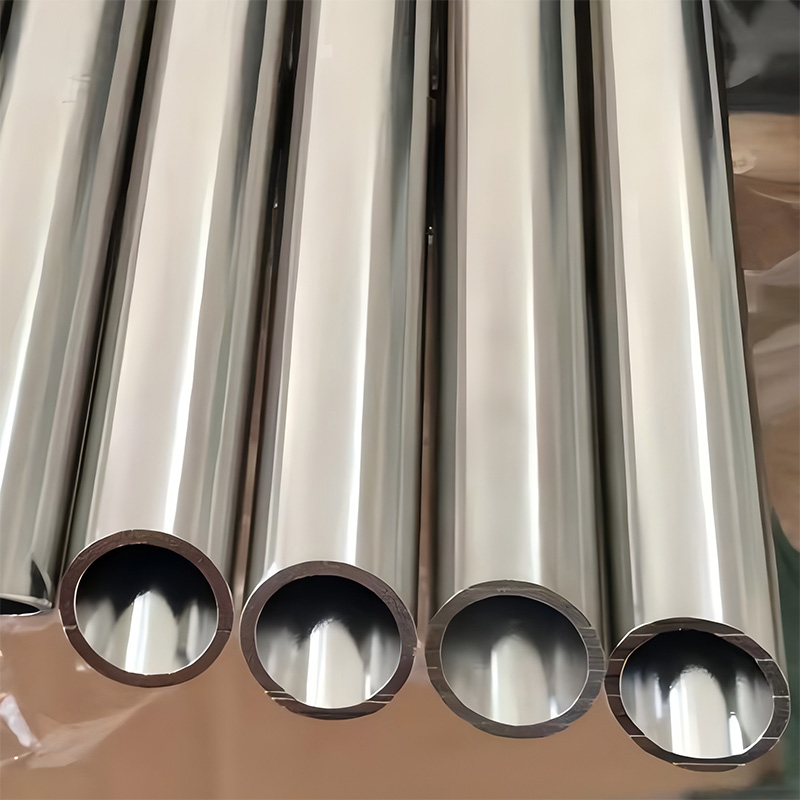

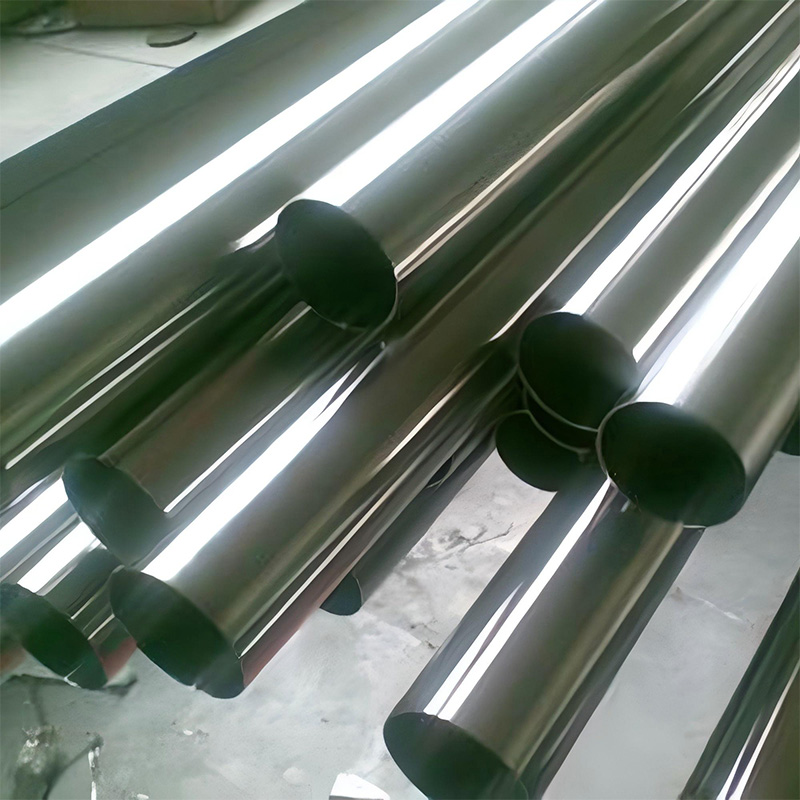

EP-трубка из нержавеющей стали

EP-трубка из нержавеющей стали -

Плоские трубы из нержавеющей стали

Плоские трубы из нержавеющей стали -

TP304(08X18H10)/304L(03X18H10)

TP304(08X18H10)/304L(03X18H10) -

TP316Ti (08Х17Н13М2Т)

TP316Ti (08Х17Н13М2Т) -

Санитарная труба из нержавеющей стали

Санитарная труба из нержавеющей стали -

Инконель 600

Инконель 600

Связанный поиск

Связанный поиск- Ведущие производители бесшовных труб и трубок из нержавеющей стали 12x18n10t

- Труба из нержавеющей стали Лидинг СПБ

- Дешевые производители труб из нержавеющей стали ТП321

- Высококачественная трубка TP347H

- Дешевые промышленные трубы из нержавеющей стали

- Высококачественные трубы TP347H Производители

- Ведущие производители бесшовных труб из нержавеющей стали купить в Санкт-Петербурге

- Бесшовная труба из нержавеющей стали Китай 5

- Ведущий производитель труб из нержавеющей стали 304

- Дешевые производители труб TP316