Отличные коррозионностойкие сплавы

Говорят, что выбор коррозионностойких сплавов – это простая задача. Вроде бы, есть сталь, есть титан, есть никелевые сплавы... Но на деле все гораздо сложнее. Часто вижу, как клиенты выбирают материал, основываясь на общих представлениях о стойкости к коррозии, а потом сталкиваются с проблемами в конкретных условиях эксплуатации. И это не всегда вопрос качества самого сплава, а скорее правильного подбора, понимания режимов нагружения и агрессивных сред.

Что на самом деле значит 'коррозионностойкий'?

Вообще, когда мы говорим о коррозионностойких сплавах, то подразумеваем устойчивость к разрушению под воздействием химических веществ, таких как кислоты, щелочи, соли, влага и при высоких температурах. Но это широкое понятие. Разные сплавы выдерживают разные агрессивные среды. Например, сплав на основе нержавеющей стали может прекрасно работать в нейтральных условиях, но с ним могут возникнуть проблемы в кислотной или щелочной среде. И наоборот.

Я помню один случай с поставкой оборудования для химического завода. Клиент определился с нержавеющей сталью AISI 304, считая, что это универсальный вариант. Но после нескольких месяцев эксплуатации оборудование начало давать течи. Пришлось выяснять, что в процессе производства использовались реагенты, которые оказывают агрессивное воздействие на AISI 304, вызывая локальную коррозию. Более подходящим было бы использовать сплав с более высоким содержанием никеля или молибдена, или даже сплав на основе дуплексной нержавеющей стали.

Влияние микроструктуры на коррозионную стойкость

Нельзя забывать и о микроструктуре сплава. Наличие фазовых границ, включений, размера зерна – все это влияет на устойчивость к коррозии. Например, в сплавах на основе хрома-никеля, формирование интерметаллидов на фазовых границах может снижать коррозионную стойкость. Поэтому, при выборе сплава, необходимо учитывать не только его химический состав, но и технологию изготовления.

Нержавеющие стали: не только 'сталь'

Да, нержавеющая сталь – это хороший выбор для многих применений, но важно понимать, что существует огромное количество марок, и они не все одинаково коррозионностойкие. Наиболее распространенные марки – это AISI 304, AISI 316, AISI 316L. AISI 316 содержит молибден, который значительно повышает коррозионную стойкость к хлоридам. AISI 316L имеет пониженное содержание углерода, что улучшает свариваемость и снижает риск интерметаллидного осаждения. Но и эти сплавы могут оказаться не подходящими для определенных условий.

Например, работа в морской воде требует еще более высокой коррозионной стойкости. В таких случаях часто используют сплавы на основе никеля (например, сплав Hastelloy). Они значительно дороже, но обеспечивают надежную защиту от коррозии в агрессивных морских условиях. В других случаях может подойти сплав на основе титана, особенно если важен вес конструкции.

Альтернативы нержавеющей стали: титан и никелевые сплавы

Титан – это отличный выбор для применений, где важен низкий вес и высокая коррозионная стойкость. Он устойчив к воздействию многих кислот, щелочей и солей. Но стоимость титана значительно выше, чем у нержавеющей стали, и обработка титана требует специальных навыков и оборудования. Кроме того, при сварке титана необходимо использовать специальные присадки и технологию, чтобы избежать образования трещин.

Никелевые сплавы, такие как Hastelloy и Inconel, обладают исключительной коррозионной стойкостью к широкому спектру агрессивных сред, включая высокие температуры и концентрации хлоридов. Однако, они очень дорогие и сложно обрабатываются. Их используют, как правило, в тех случаях, когда другие материалы не подходят.

Практические аспекты выбора и применения

Помимо выбора самого сплава, важно учитывать и другие факторы, такие как толщина материала, геометрия детали, режимы сварки и обработки. Например, сварка может приводить к локальной коррозии, если не использовать подходящие присадки и технологию. Поэтому, при проектировании и изготовлении деталей из коррозионностойких сплавов, необходимо учитывать все эти факторы.

На практике часто сталкиваемся с ситуацией, когда выбранный сплав оказывается не оптимальным. Например, иногда клиенты выбирают самый дешевый вариант, не учитывая его коррозионную стойкость. Это может привести к серьезным проблемам в будущем. Поэтому, я всегда стараюсь подробно консультироваться с клиентами, чтобы помочь им выбрать наиболее подходящий материал для их конкретных условий эксплуатации.

Коррозия под напряжением: важный фактор

Нельзя забывать о коррозии под напряжением (SCC). Это явление, при котором под воздействием коррозионной среды и механического напряжения в материале образуются трещины, которые приводят к разрушению. Особенно часто SCC возникает в сплавах на основе хрома-никеля. Для предотвращения SCC необходимо выбирать сплавы с хорошей стойкостью к этому явлению, а также учитывать напряжения в конструкции.

В некоторых случаях, для снижения риска SCC, используют специальные методы обработки, такие как термическая обработка или покрытие. Например, можно использовать пассивирующие покрытия, которые образуют защитный слой на поверхности металла. Также можно использовать специальные добавки в коррозионностойкие сплавы, которые повышают их стойкость к SCC.

Наша компания, ООО Вэньчжоу Руй Хун Интернэшнл Трейд, сотрудничает с несколькими поставщиками коррозионностойких сплавов и имеет опыт работы с различными марками стали, титана и никелевых сплавов. Мы готовы помочь вам выбрать оптимальный материал для вашего проекта и предоставить консультации по его применению.

Заключение

Выбор коррозионностойких сплавов – это сложная задача, требующая учета множества факторов. Нельзя просто выбрать самый дорогой или самый распространенный сплав. Важно понимать, какие агрессивные среды будут воздействовать на материал, какие напряжения будут в конструкции и какие требования предъявляются к сроку службы. И самое главное – не бояться консультироваться со специалистами.

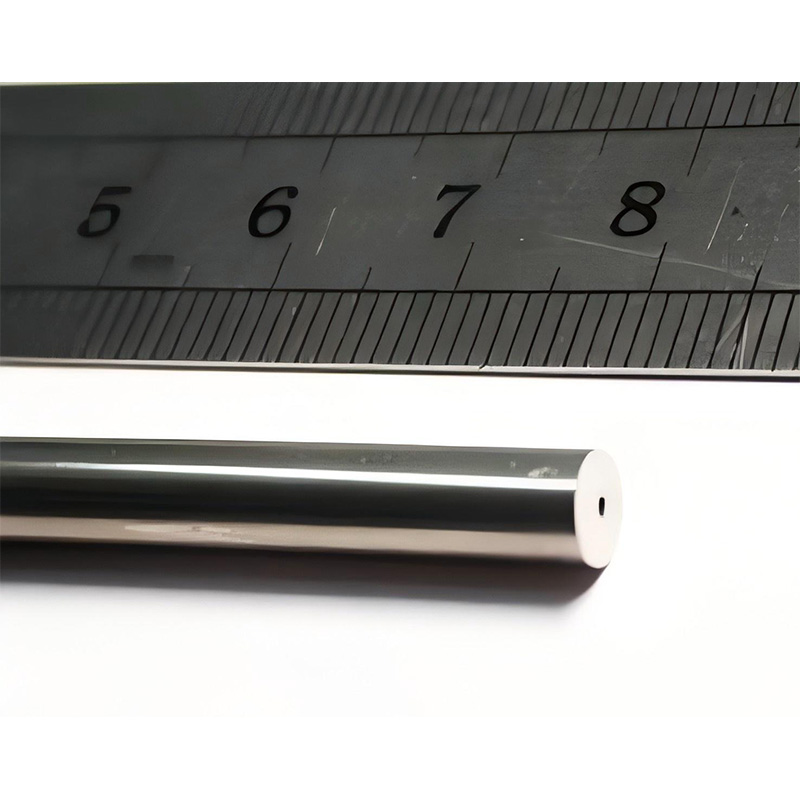

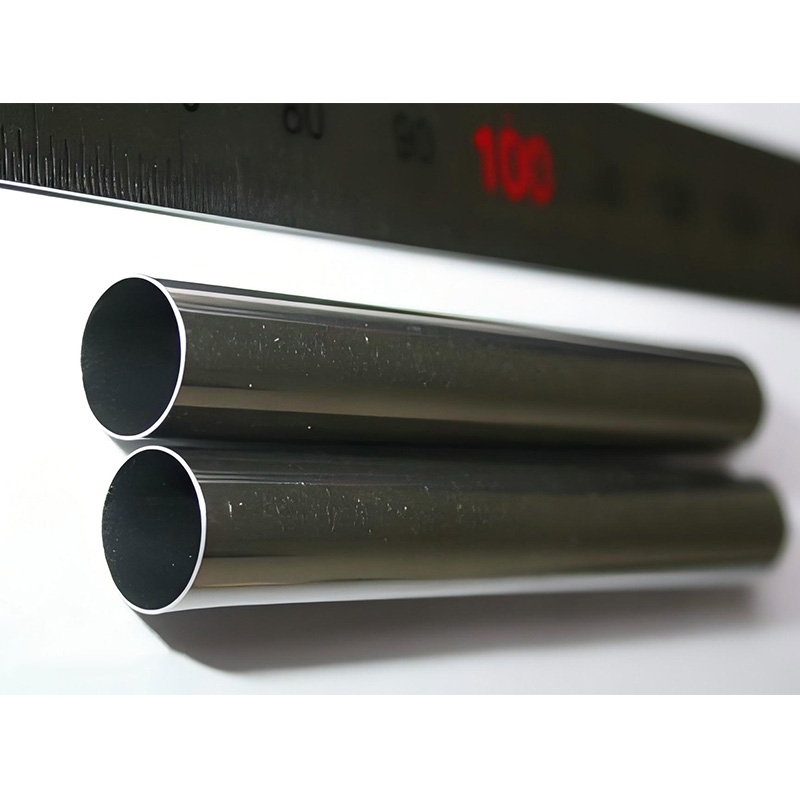

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители котельных труб

- Установка для отожженных травленых труб

- Отличные печные трубы из нержавеющей стали

- Завод по производству труб из нержавеющей стали ТП321

- Завод по производству труб TP310

- Производитель труб TP304L

- Высококачественные производители труб и фитингов из нержавеющей стали

- Дешевые фитинги из нержавеющей стали для труб

- Завод по производству водопроводных труб из нержавеющей стали

- Завод по производству печной трубы из нержавеющей стали