Отличные высокотемпературные сплавы

Все часто говорят об высокотемпературных сплавах как о панацее для самых сложных инженерных задач. И это правда, потенциал у них колоссальный. Но давайте начистоту: на практике, подобрать идеальный сплав – это целая наука, полная компромиссов и неожиданностей. Я не собираюсь обещать вам мгновенного решения, но поделюсь своим опытом, который, надеюсь, будет полезен тем, кто сталкивается с этой задачей.

Что такое действительно 'отличный' сплав?

Когда мы говорим об 'отличных' сплавах, что мы имеем в виду? Недостаточно просто высокой температуры, до которой он может выдерживать нагрев. Важно учитывать коррозионную стойкость, механические свойства – прочность, усталость, твердость – и, конечно, стоимость. Часто бывает так, что идеальный сплав по одной характеристике оказывается совершенно непригодным по другой. В итоге, нужно искать баланс, а это не всегда просто.

Многие клиенты приходят с четким пониманием требуемого температурного режима, но совершенно не учитывают агрессивность среды. Например, сплав, прекрасно работающий в вакууме при 1200°C, может быстро разрушиться в атмосфере даже при 900°C из-за окисления. И здесь уже начинается настоящее искусство подбора.

Материалы, которые стоит рассмотреть

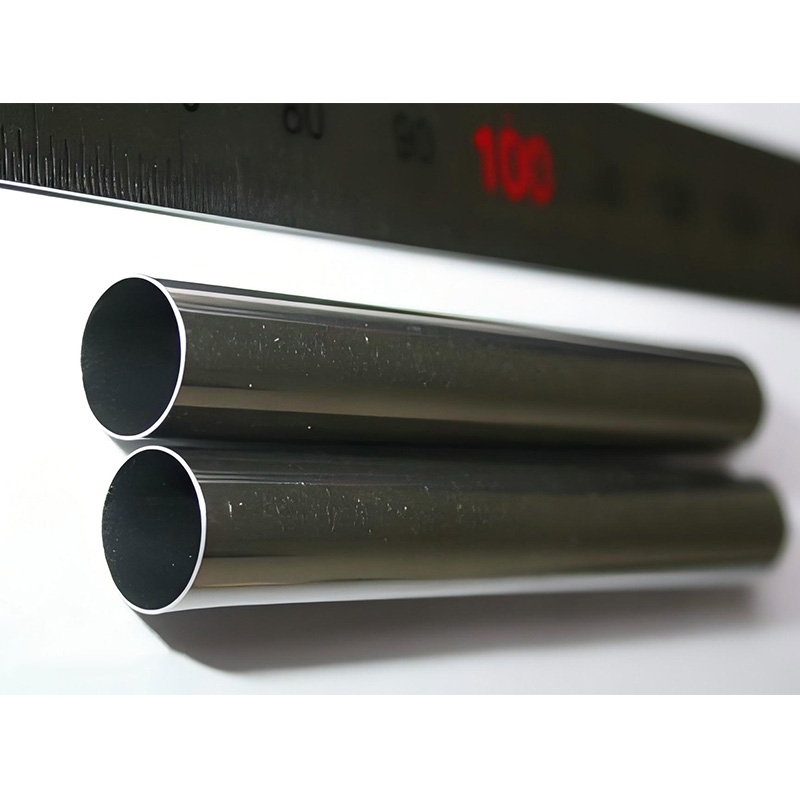

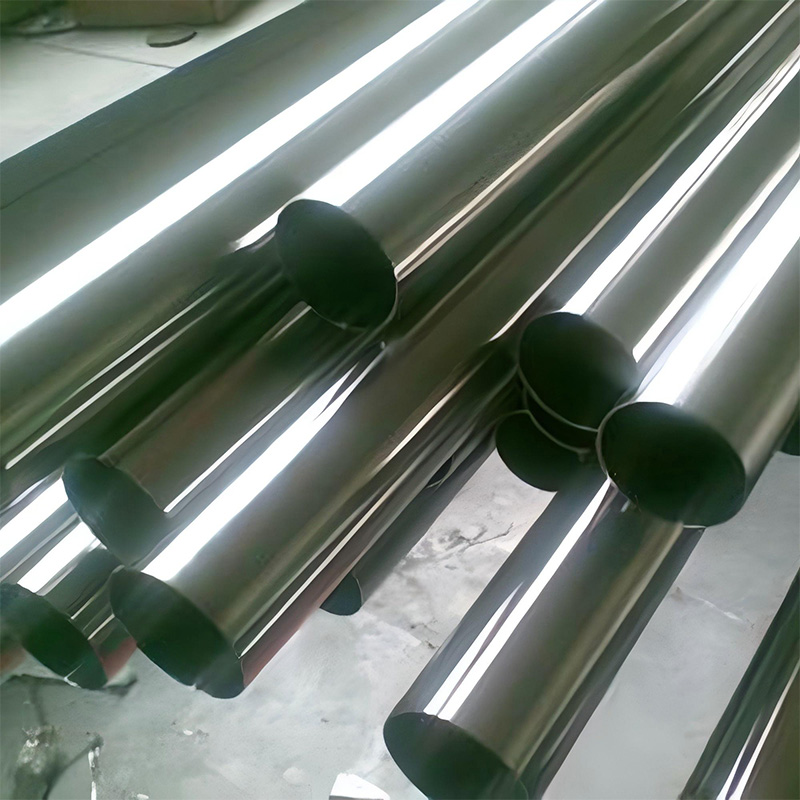

Невозможно говорить о высокотемпературных сплавах, не упомянув никелевые сплавы. В частности, сплавы на основе никеля с добавками хрома, алюминия, титана, а иногда и других элементов, обладают отличной термостойкостью и коррозионной стойкостью. Например, сплавы серии Inconel (Inconel 625, Inconel 718) широко используются в авиастроении, химической промышленности и энергетике. Мы, в ООО Чжэцзян Бангнуо Стальные трубы, часто поставляем трубы из этих сплавов для работы в условиях повышенных температур и давления. Хотя, конечно, это далеко не единственный вариант.

Титановые сплавы, особенно сплавы серии Ti-6Al-4V, также заслуживают внимания. Они легче никелевых, но могут демонстрировать более низкую термостойкость. Однако, в некоторых областях, где важен удельный вес, они являются предпочтительным выбором. А вот сплавы на основе рения и вольфрама – это уже сплавы для экстремальных условий, работающие при температурах свыше 1700°C. Их применение ограничено из-за высокой стоимости и сложности обработки. К слову, сейчас мы активно изучаем возможности сотрудничества с ООО Вэньчжоу Руй Хун Интернэшнл Трейд, чтобы расширить ассортимент предлагаемых нами высокотемпературных решений.

Пример из практики: проблемы с Inconel 625

Недавно у нас был случай, когда заказчик выбрал Inconel 625 для изготовления теплообменника. Сплав был выбран из-за его хорошей термостойкости и коррозионной стойкости в условиях эксплуатации. Однако, в процессе эксплуатации возникли проблемы с образованием трещин. После тщательного анализа выяснилось, что проблема заключалась в наличии микротрещин, возникших из-за термической усталости. Оказалось, что выбранный вариант обработки сплава не соответствовал требованиям, а также не учитывались механические напряжения в конструкции теплообменника. Этот опыт научил нас уделять больше внимания не только выбору сплава, но и правильной механической обработке и проектированию.

Коррозия – главный враг

Часто самым серьезным фактором, влияющим на долговечность высокотемпературных сплавов, является коррозия. Окисление, пиролиз, карбонизация – все эти процессы могут существенно снизить прочность и надежность изделия. Поэтому при выборе сплава необходимо учитывать состав атмосферы, в которой он будет эксплуатироваться, и выбирать сплав с соответствующей коррозионной стойкостью. Например, для работы в агрессивных средах часто используют сплавы с высоким содержанием хрома и никеля, а также сплавы, содержащие добавки молибдена или ванадия.

Влияние скорости охлаждения

Скорость охлаждения после термической обработки также играет важную роль. Быстрое охлаждение может привести к образованию внутренних напряжений и трещин, снижая прочность сплава. Поэтому необходимо строго соблюдать технологические режимы охлаждения, указанные в спецификации на сплав.

Будущее высокотемпературных сплавов

Разработка новых высокотемпературных сплавов – это постоянный процесс. Сейчас активно исследуются сплавы на основе новых элементов, таких как галлий и индий, которые обладают потенциально улучшенными свойствами. Кроме того, развиваются методы обработки сплавов, позволяющие повысить их прочность и коррозионную стойкость. В будущем, можно ожидать появления еще более эффективных и надежных сплавов, способных работать в самых экстремальных условиях.

Как компания, специализирующаяся на производстве и поставке стальных труб, мы постоянно следим за новейшими разработками в области высокотемпературных материалов и стремимся предлагать нашим клиентам самые современные и эффективные решения. Мы уверены, что правильный выбор сплава – это залог успешной работы любого технологического оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Отличный производитель бесшовных труб и трубок из нержавеющей стали по ГОСТ 12х18н10т

- Отличный производитель горячекатаных труб

- Заводы по производству клапанов

- труба нержавеющая бесшовная сортамент 12х18н10т

- Дешевые производители международной промышленности

- Высококачественные бесшовные трубы из нержавеющей стали ГОСТ 9940 81

- Дешевые котельные трубы

- Дешевая труба TP347H

- Купить высококачественную ГОСТ 9941 81 бесшовную трубу из нержавеющей стали

- Санитарные трубы