Отличная холоднокатаная труба

Холоднокатаные трубы... часто воспринимаются как компромисс, что-то вроде бюджетного варианта после горячекатаного. На самом деле, это совершенно другая история. Слышал, как продавцы заявляют о 'превосходстве' одной марки над другой, но часто это просто маркетинговый ход. Важно понимать, что выбор подходящей трубе – это не про дешевизну, а про точность, про соответствие требованиям и про долговечность. И опыт, собранный за годы работы с разными производителями, говорит о том, что действительно “отличная холоднокатаная труба” – это результат не просто технологии, а комплексного подхода, включающего контроль качества на всех этапах, от выбора стали до финальной обработки.

Что такое холоднокатание и почему это важно?

Коротко, холоднокатание – это процесс формования металла при температурах, близких к комнатной. В отличие от горячекатания, где металл деформируется при высокой температуре, холоднокатание требует большей точности и контроля. Это влияет на целый ряд характеристик: выше прочность, более точные размеры, лучшая поверхность. Но вот тут и кроется подвох. Не вся сталь подходит для холоднокатания. Некоторые марки, особенно с высоким содержанием примесей или с определенной структурой, могут дать непредсказуемые результаты. Это требует очень точного контроля химического состава и последующей термической обработки. Например, мы однажды работали с компанией, где плохо контролировали состав стали. В итоге, после холоднокатания трубы получались с заметными дефектами, а прочность значительно ниже заявленной. Пришлось отбраковывать большую партию, что вылилось в существенные убытки.

То, что кажется незначительной деформацией при холодном провлечении, может привести к внутренним напряжениям. Эти напряжения, если их не снять специальной термообработкой (отжигом, например), могут стать причиной растрескивания трубы при дальнейшем использовании. Поэтому, просто получить трубу нужного диаметра – недостаточно. Нужно учитывать, как именно она будет эксплуатироваться. Если это, например, трубопровод для транспортировки агрессивной среды, то требования к прочности и коррозионной стойкости будут совершенно иными.

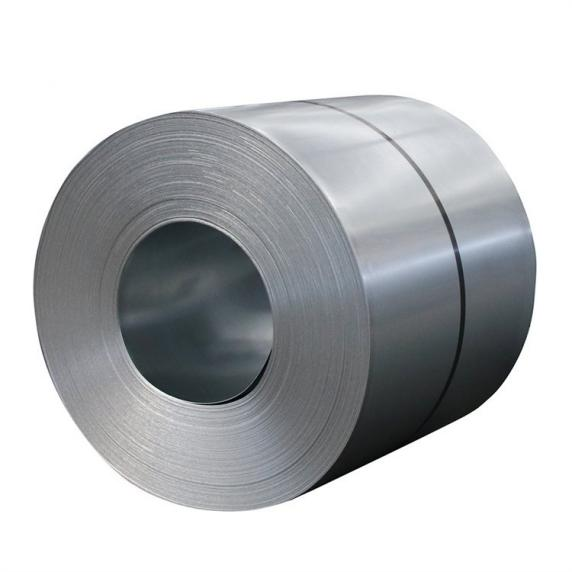

Выбор стали – основа качества

Выбор марки стали – критический этап. Очевидно, что для разных задач требуются разные сплавы. Для холоднокатания часто используют стали конструкционные, но бывают и специальные марки, например, с повышенной пластичностью или ударной вязкостью. Очень важно понимать, какие именно свойства необходимы для конкретного применения. Просто взять первую попавшуюся сталь и надеяться на лучшее – плохая стратегия. Мы часто сталкивались с ситуациями, когда заказчик выбирал сталь по цене, а не по характеристикам. В итоге, трубы быстро выходили из строя, и пришлось заново закупать материал. При выборе стали необходимо обращать внимание на состав, механические свойства, коррозионную стойкость.

ООО Чжэцзян Бангнуо Стальные трубы, например, специализируется на производстве труб из различных марок стали, включая высокопрочные и специальные сплавы, пригодные для холоднокатания. Их контроль качества действительно на уровне – мы однажды брали у них партию для проекта водоснабжения, и результат превзошел все ожидания.

Контроль качества: от сырья до готового изделия

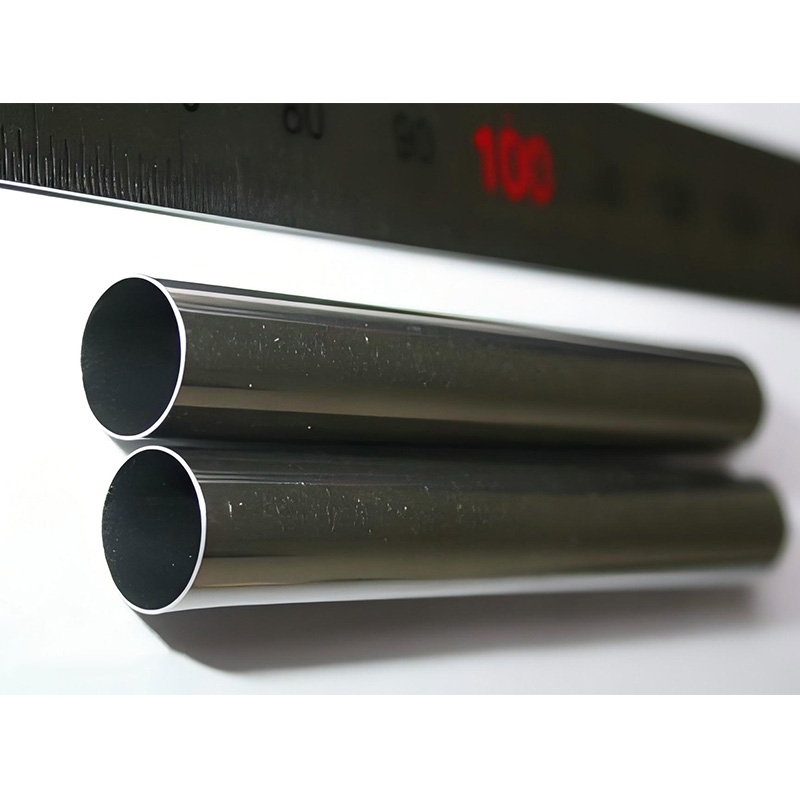

Контроль качества – это не просто формальность, а необходимость. На каждом этапе производства должны быть предусмотрены проверки. Например, при поступлении сырья необходимо проверять химический состав. После холоднокатания проверяют размеры, поверхность, наличие дефектов. И, конечно, проводят механические испытания для проверки прочности и пластичности. Иногда мы сталкиваемся с ситуацией, когда поставщик пытается сэкономить на контроле качества, что, конечно, отражается на конечном продукте. Это может проявляться в виде неправильных размеров, царапин, трещин или внутренних дефектов.

Важно не только наличие сертификатов, но и регулярные собственные проверки. Мы всегда проводим дополнительные испытания, чтобы убедиться в соответствии трубы заявленным характеристикам. Это может потребовать дополнительных затрат, но в долгосрочной перспективе это оправдывается.

Реальные примеры и ошибки

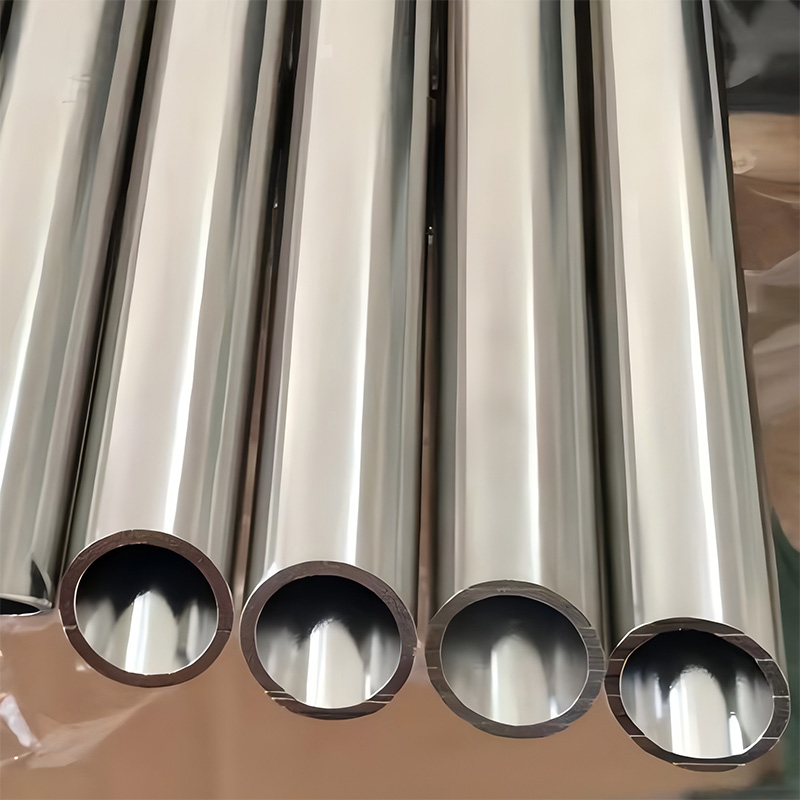

Однажды мы работали над проектом изготовления рам для промышленного оборудования. Требования к точности были очень высокими. Мы заказывали холоднокатаные трубы у одного поставщика, и изначально все шло хорошо. Однако, через некоторое время выяснилось, что размеры труб отклоняются от проектных допусков. Пришлось переделывать часть деталей, что увеличило сроки производства и добавило затрат. Оказалось, что поставщик не имеет необходимого оборудования для точной обработки и контроля размеров. Это был ценный урок. Теперь мы всегда тщательно выбираем поставщиков и проверяем их возможности.

Еще один распространенный пример – это неправильная установка нагрузки на трубу во время холоднокатания. Неправильная установка может привести к деформации или повреждению трубы. Это особенно важно учитывать при работе с тонкими стенками. Поэтому, производители должны строго соблюдать технологические процессы и использовать специализированное оборудование.

Секреты 'отличной' трубы: маленькие детали

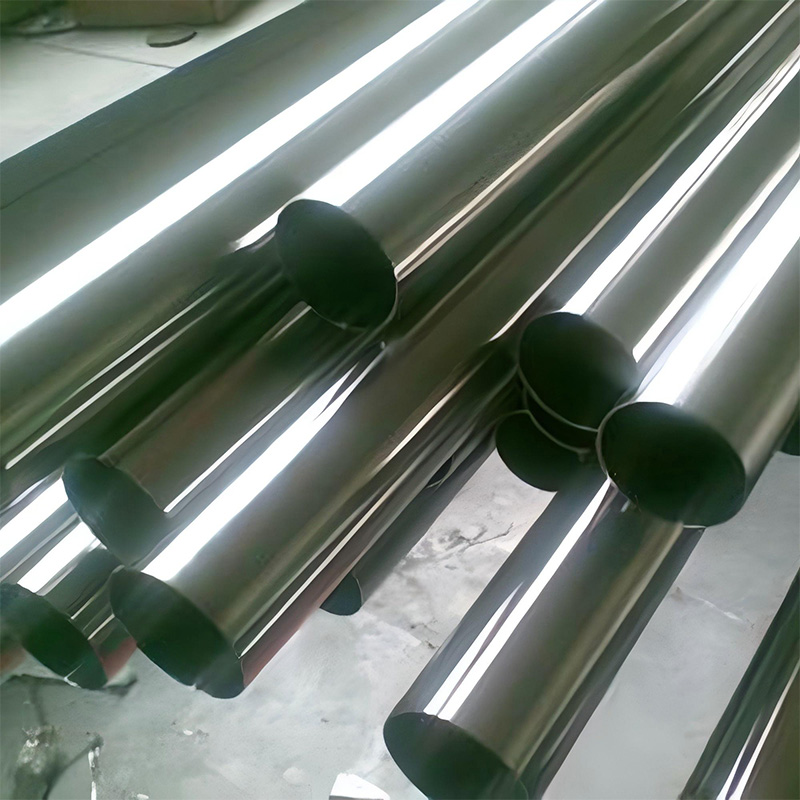

Не стоит недооценивать даже самые маленькие детали. Например, качество поверхности трубы. Наличие царапин или других дефектов может снизить ее коррозионную стойкость. Поэтому, после холоднокатания часто проводят дополнительную обработку поверхности, например, полировку или нанесение защитного покрытия. Этот этап, как правило, упускается многими, что, опять же, влияет на долговечность трубы.

И еще один момент – это правильное хранение. Трубы должны храниться в сухом, защищенном от механических повреждений месте. В противном случае, они могут подвергнуться коррозии или деформации. Хранение – это тоже важная часть обеспечения качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- труба нержавеющая бесшовная 12х18н10т

- Производители высококачественных труб из нержавеющей стали 50 мм

- Производители отличных труб из нержавеющей стали AISI 304

- Высококачественные бесшовные трубы из нержавеющей стали ассортимент производителей

- Сварные трубы из нержавеющей стали в Китае

- Производители отличных труб из нержавеющей стали 12х18н10т

- Отличный производитель бесшовных труб и трубок из нержавеющей стали по ГОСТ 9940

- Завод по производству труб из нержавеющей стали 100

- Жаропрочный сплав

- Дешевые трубы из нержавеющей стали по ГОСТу