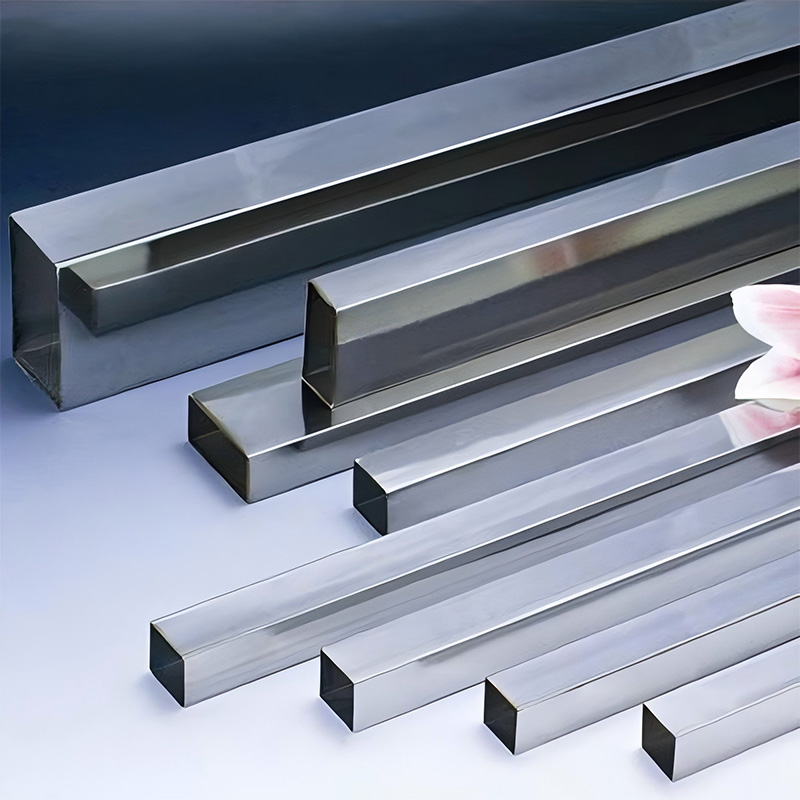

Отличная сварная труба из нержавеющей стали

На рынке постоянно твердят об 'идеальных' сварных трубах из нержавеющей стали. Но что это вообще значит? Часто это рекламный трюк, призванный заставить нас поверить в нечто недостижимое. Я вот уже лет десять работаю с этими трубами, видел всякое – от блестящих экземпляров, которые, казалось, светились изнутри, до тех, что разваливались при малейшей нагрузке. Секрет не в 'идеальности', а в правильном подходе к выбору и контролю качества. И сегодня хочу поделиться не какой-то волшебной формулой, а опытом, накопленным в реальной работе. Мы не говорим про теоретические расчеты, а про то, что действительно происходит на производстве и на объектах.

Разрушение мифов: что скрывается за словом 'отличная'?

Первое, что нужно понять – 'отличная' труба для каждого своя. Что важно для химической промышленности, может быть совершенно не критично для пищевой. Один ищет высокую прочность на разрыв, другой – устойчивость к коррозии в агрессивной среде, третий – безупречные размеры. И здесь возникает проблема – производители часто сосредотачиваются на одном или двух показателях, забывая о комплексном подходе. Например, иногда труба может иметь отличную механическую прочность, но при этом страдать от недостаточной стойкости к межкристаллитной коррозии. И это может привести к очень неприятным последствиям.

Нам часто задают вопрос: 'Какая марка нержавеющей стали лучше всего подходит для...?'. Ответ, как правило, не 'а вот эта!'. Нужно учитывать конкретные условия эксплуатации. Использование, например, 304/304L в агрессивной среде без предварительной оценки концентрации агрессивных элементов – прямая дорога к преждевременному выходу из строя. Или наоборот, применение более дорогостоящей марки, если это не оправдано нагрузкой, не имеет смысла. Экономика – тоже важный фактор.

Контроль качества: от теории к практике

Теоретически, контроль качества начинается с выбора сырья. Но на практике, зачастую сложно убедиться в происхождении и соответствии спецификациям. Поэтому, мы уделяем особое внимание визуальному осмотру готовой продукции. Ищем дефекты поверхности – царапины, окалину, деформации. Обязательно проверяем геометрию – отклонения от размеров, овальность, продольную и поперечную ровность. Для этого мы используем штангенциркули, микрометры, специальные шаблоны. В последнее время активно используем ультразвуковую дефектоскопию для обнаружения скрытых дефектов. Это особенно важно для труб, используемых в критически важных приложениях.

Но визуальный осмотр – это только первый шаг. Необходимо проводить гидравлические испытания – проверка на прочность и герметичность. Давление в испытательной камере должно быть не менее 1,5-2 раз выше расчетного рабочего давления. И здесь важно не только выполнить испытание, но и тщательно задокументировать результаты. В идеале, каждая партия труб должна иметь сертификат соответствия, подтверждающий ее качество. Но даже сертификат не является гарантией – его подделку не исключать.

Проблемы сварки и их решение

Большинство дефектов сварных труб из нержавеющей стали возникают именно на стадии сварки. Наиболее распространенные проблемы – пористость, трещины, неполное проплавление. Причины могут быть разными: неправильно подобранная сварная сетка, недостаточный нагрев, слишком высокая скорость сварки, неправильная последовательность слоев. Часто проблема кроется в квалификации сварщика. Даже при использовании современного оборудования, некомпетентный сварщик может испортить даже самую качественную трубу.

Мы стараемся использовать автоматическую сварку – это позволяет снизить вероятность ошибок и повысить качество сварного шва. Но и при автоматической сварке необходимо соблюдать технологию и контролировать параметры процесса. Важно правильно выбрать электроды, регулировать ток и напряжение, следить за температурой нагрева. Например, при сварке тонкостенных труб, очень важно использовать специальные электроды с низким тепловым воздействием, чтобы избежать деформации.

Опыт и ошибки: что мы узнали на практике

Однажды, мы получили заказ на поставку сварных труб из нержавеющей стали для химического завода. Требования к качеству были очень высокими, так как трубы должны были работать в агрессивной среде с повышенной температурой. Мы выбрали трубу марки 316L, сделали гидравлические испытания, получили сертификат соответствия. Но через несколько месяцев эксплуатации, завод обнаружил трещины в трубе. Причиной оказалась несовместимость материала труб с используемой химией. Мы допустили ошибку – не проверили материал на совместимость с конкретной средой. Это был дорогостоящий урок.

В другой раз, мы столкнулись с проблемой коррозии в сварном шве. Оказалось, что сварщик использовал слишком высокую скорость сварки, что привело к недостаточному проплавлению. Для решения этой проблемы, мы разработали специальную технологию сварки с использованием медленного перемещения электрода и контролируемой скорости охлаждения. В результате, коррозия была устранена, а трубы продолжали безопасно работать.

Вывод: выбираем правильно – работаем надежно

Итак, что же нужно помнить при выборе сварной трубы из нержавеющей стали? Во-первых, определите конкретные требования к трубе – прочность, коррозионная стойкость, размеры. Во-вторых, убедитесь, что производитель имеет необходимые сертификаты и соблюдает технологию производства. В-третьих, проводите контроль качества на всех этапах – от выбора сырья до отгрузки готовой продукции. И, наконец, не экономьте на квалификации сварщиков.

ООО Чжэцзян Бангнуо Стальные трубы (если сайт доступен: https://www.ruihongsteel.ru) стремится предоставлять своим клиентам только качественную продукцию и профессиональный сервис. Мы понимаем, что от качества труб зависит безопасность и надежность всего объекта. Поэтому, мы постоянно совершенствуем технологии производства, улучшаем контроль качества и повышаем квалификацию наших сотрудников. Мы не обещаем 'идеальных' труб, но гарантируем, что наши трубы будут соответствовать всем вашим требованиям и прослужат вам долго.

Соответствующая продукция

Соответствующая продукция