Высококачественный производитель хастеллоя

На рынке металлов часто можно встретить множество обещаний о 'лучшем производителе' или 'самом качественном поставщике'. Но что значит 'высококачественный' на самом деле? И как отличить громкие заявления от реальных возможностей? Я бы сказал, что здесь ключевую роль играет не просто наличие сертификатов, а глубокое понимание процесса производства, контроль на каждом этапе и, конечно, опыт. Мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд много лет сотрудничаем с компаниями, работающими с хастеллоем, и выработали определенный подход к выбору партнеров. Говорить о 'производителе' – это еще одна тонкость. Многие компании занимаются переработкой, а не собственным производством. И это сильно влияет на конечный результат. Приходилось сталкиваться с ситуациями, когда 'высококачественный' материал оказывался лишь тщательно обработанным вторичным сырьем. Это, мягко говоря, не оптимальный вариант, особенно для критически важных применений.

Что такое хастеллоем и почему он так важен?

Хастеллоем – это сплав на основе никеля с добавлением хрома, молибдена, титана и алюминия. Он обладает исключительной коррозионной стойкостью, особенно в агрессивных средах, и высокой жаропрочностью. Это делает его незаменимым в аэрокосмической отрасли, химической промышленности, энергетике и других сферах, где предъявляются самые высокие требования к материалам. Но просто сказать 'коррозионностойкий' недостаточно. Важно понимать, *какая* коррозия – кислотная, щелочная, окислительная и т.д. – и насколько материал устойчив к конкретно этой среде. Иногда, кажется, что все хастеллоем одинаково хороший, но это не так. Состав сплава, способ термообработки – все это влияет на характеристики.

Например, мы работали над проектом для компании, производящей компоненты для химической установки. Изначально им предложили один хастеллоем сплав, но после лабораторных испытаний выяснилось, что он не выдерживает контакт с определенным агрессивным реагентом. Пришлось искать альтернативу, что увеличило сроки и стоимость проекта. Это отличный пример того, почему нельзя полагаться только на заявленные характеристики, нужно проводить собственные проверки или хотя бы тщательно изучать отчеты лабораторий.

Влияние химического состава на свойства

Химический состав сплава хастеллоем напрямую определяет его свойства. Небольшое изменение процентного содержания одного из элементов может существенно повлиять на механическую прочность, коррозионную стойкость и жаропрочность. Например, добавление большего количества молибдена улучшает сопротивление интерстициальной коррозии, а добавление титана повышает прочность при высоких температурах. Именно поэтому производители хастеллоем часто предлагают несколько модификаций сплава, предназначенных для разных применений. Впрочем, это не всегда прозрачно – иногда информация о точном составе скрывается.

Мы стараемся всегда получать полную спецификацию материала, включая сертификаты химического анализа, чтобы быть уверенными в его соответствии требованиям проекта. И не просто сертификаты, а отчеты от независимых лабораторий. Несколько раз сталкивались с 'сертификатами', которые оказывались подделками или не соответствовали действительности. В таких случаях приходилось тратить время и деньги на повторные проверки и замену материала.

Контроль качества: ключевой фактор надежности

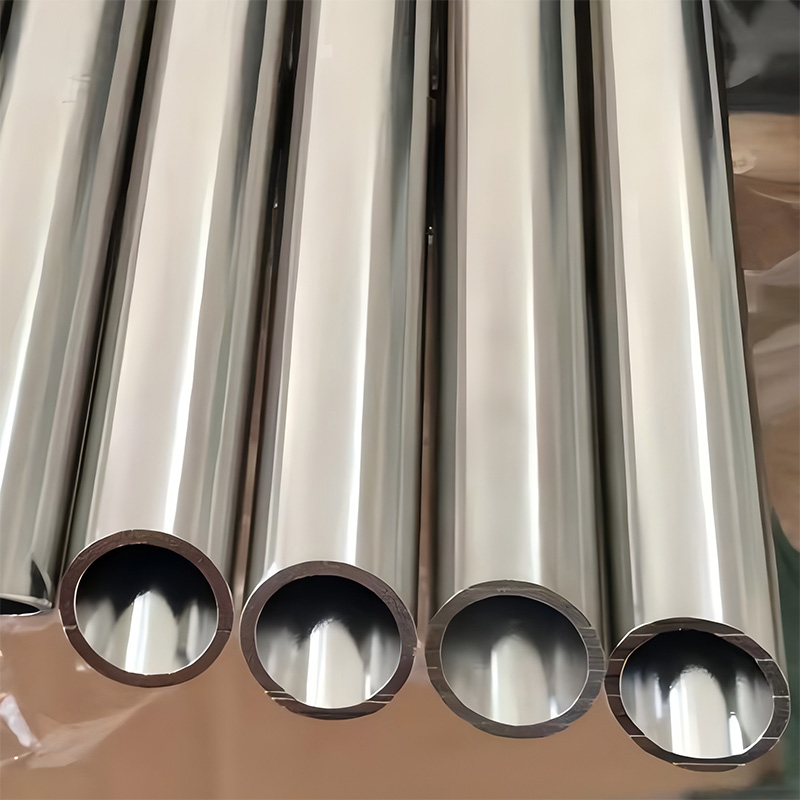

Контроль качества при производстве хастеллоем – это не просто формальность, это жизненно важный процесс. Он включает в себя контроль на всех этапах: от входного контроля сырья до финальной проверки готовой продукции. Важно, чтобы контроль проводился не только визуально, но и с использованием современных методов неразрушающего контроля, таких как ультразвуковой контроль, рентгенография и спектральный анализ. Само собой, необходимо наличие квалифицированного персонала и строгое соблюдение технологических процессов.

Мы работаем с производителями, которые имеют собственные лаборатории и используют современные методы контроля качества. Это позволяет нам быть уверенными в том, что поставляемый материал соответствует заявленным характеристикам и не имеет дефектов. Иногда мы сами отправляем образцы материала в независимые лаборатории для проведения дополнительных проверок, чтобы убедиться в их качестве. Это дополнительные затраты, но они того стоят, особенно когда речь идет о критически важных компонентах.

Методы неразрушающего контроля и их применимость

Различные методы неразрушающего контроля позволяют выявить скрытые дефекты в хастеллоем без повреждения материала. Ультразвуковой контроль позволяет обнаружить внутренние трещины и поры, рентгенография – дефекты, связанные с деформацией и включениями, а спектральный анализ – отклонения в химическом составе. Выбор метода контроля зависит от типа дефектов, которые необходимо выявить, и от размеров и формы проверяемого изделия. Например, для обнаружения мелких трещин используется ультразвуковой контроль, а для выявления крупных дефектов – рентгенография.

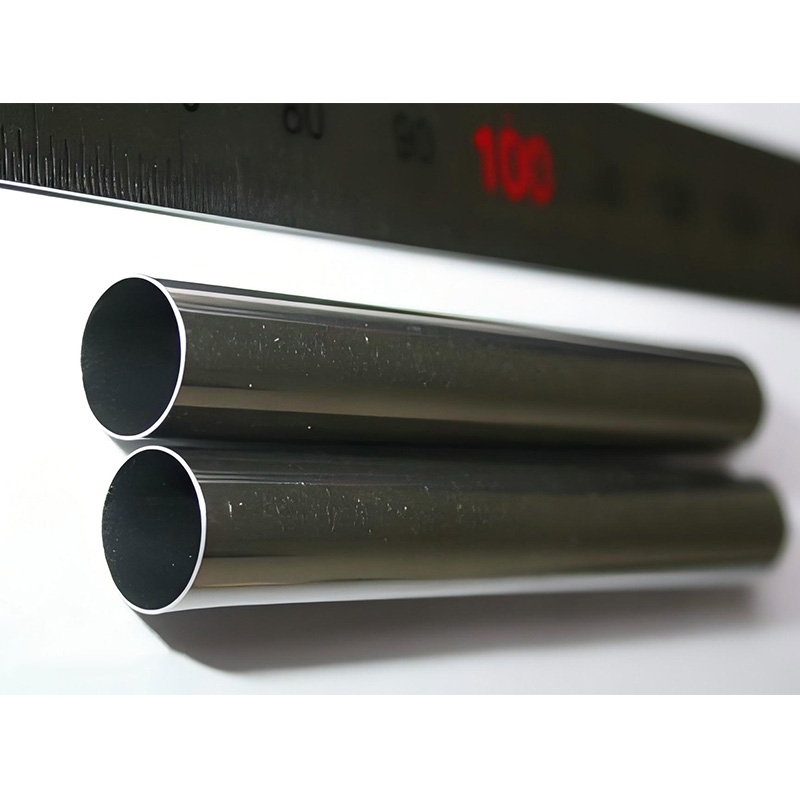

В одном случае мы обнаружили серьезную дефектность в партии хастеллоем труб только благодаря ультразвуковому контролю. Внешне трубы выглядели нормально, но внутренние трещины могли привести к их разрушению при эксплуатации. Это позволило нам предотвратить серьезную аварийную ситуацию.

Собственное производство vs. переработка: важный выбор

Как я уже говорил, важно различать производителей и переработчиков. Производство хастеллоем – сложный и дорогостоящий процесс, требующий специализированного оборудования и высококвалифицированного персонала. Переработка, как правило, менее трудоемка и требует меньше инвестиций. Однако качество материала, полученного в результате переработки, может быть ниже, чем у материала, произведенного с нуля.

Мы стараемся сотрудничать с компаниями, которые имеют собственное производство хастеллоем, чтобы гарантировать высокое качество и стабильность поставок. Конечно, это влияет на цену, но для нас качество важнее, чем стоимость. Мы считаем, что экономия на материале может привести к гораздо более серьезным затратам в будущем, связанным с ремонтом, заменой или даже авариями.

Особенности термообработки хастеллоем

Термообработка хастеллоем – еще один важный этап производства, который влияет на его свойства. Термическая обработка может использоваться для снятия внутренних напряжений, повышения прочности и пластичности, а также для изменения микроструктуры сплава. Неправильная термообработка может привести к снижению коррозионной стойкости и механических свойств. Поэтому важно, чтобы термообработка проводилась в соответствии с технологическими регламентами и под контролем квалифицированного персонала.

Мы регулярно проводим аудит производственных процессов у наших поставщиков, чтобы убедиться в том, что они соблюдают все технологические регламенты и используют современные методы контроля качества. Это позволяет нам минимизировать риски, связанные с качеством материала.

Поиск надежного поставщика хастеллоем: что нужно учитывать?

Выбор надежного поставщика хастеллоем – задача, требующая внимательного подхода и тщательной проверки. Не стоит ориентироваться только на цену, лучше потратить время на изучение репутации компании, проверку ее сертификатов и получение рекомендаций от других клиентов. Важно убедиться, что поставщик имеет опыт работы с хастеллоем, имеет собственные лаборатории и использует современные методы контроля качества.

Мы всегда проводим тщательную проверку потенциальных поставщиков перед заключением договора. Это включает в себя изучение их финансового состояния, проверку их репутации, посещение их производственных площадок и проведение лабораторных испытаний образцов материала. Это дополнительные затраты, но они позволяют нам избежать проблем в будущем.

Области применения хастеллоем

Как я уже упоминал, хастеллоем находит широкое применение в различных отраслях промышленности. Он используется для изготовления компонентов для аэрокосмической отрасли, химической промышленности, энергетике, медицине и других сферах, где предъявляются самые высокие требования к материалам. Например, хастеллоем используется для изготовления деталей двигателей самолетов, реакторов, трубопроводов для агрессивных сред и медицинских имплантатов.

Мы сотрудничаем с компаниями, работающими в самых разных отраслях, и всегда стараемся подобрать материал, который наилучшим образом соответствует требованиям конкре

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Отличные бесшовные трубы из нержавеющей стали

- Трубки TP310S из Китая

- Отличный производитель бесшовных труб из нержавеющей стали 316L

- Отличный поставщик бесшовной трубы из нержавеющей стали 08х18н10т

- Завод по производству труб для КИПиА из нержавеющей стали

- Производитель отличной трубки из нержавеющей стали 32

- Производитель отличной бесшовной трубы из нержавеющей стали 12х18н10т гост 9940 81

- Высококачественные производители игл

- Завод по производству бесшовных труб и трубок из нержавеющей стали ГОСТ 9941

- Ведущие поставщики труб из нержавеющей стали 180 мм