Высококачественные коррозионно-стойкие сплавы

В сфере инженерных решений и производства, вопрос выбора материалов, способных противостоять агрессивным средам, всегда стоит особенно остро. Часто встречается упрощенное понимание терминов, особенно когда речь заходит о коррозионно-стойких сплавах. Например, возникает заблуждение, что просто высокая цена автоматически гарантирует надежность и долговечность. Однако, реальность гораздо сложнее. По опыту, нередко случается, что более доступные, но правильно подобранные сплавы, демонстрируют лучшие результаты, чем 'премиальные' аналоги, не соответствующие конкретным условиям эксплуатации. В этой статье я хотел бы поделиться некоторыми размышлениями и наблюдениями, основанными на практическом опыте работы с различными металлоконструкциями и трубопроводами. Речь пойдет не о теоретических аспектах, а о том, что действительно работает в реальных проектах.

Зачем вообще нужны коррозионно-стойкие сплавы? – более глубокий взгляд

Просто так – 'чтобы было красиво' – недостаточно. Коррозия – это не просто эстетическая проблема, это разрушение материалов, приводящее к дорогостоящему ремонту, остановке производства, а в худшем случае – к авариям. В первую очередь, важно понимать, какие факторы вызывают коррозию в конкретном случае: агрессивные химические среды (кислоты, щелочи, соли), температура, давление, механические нагрузки, наличие электролитов. Именно от этих факторов зависит выбор подходящего сплава.

Например, работа с пищевой промышленностью требует сплавов, устойчивых к воздействию соков, кислот и других органических соединений. В нефтегазовой отрасли – к воздействию сероводорода, углекислого газа и других агрессивных компонентов. В химической промышленности – к широкому спектру агрессивных веществ. Нельзя универсально применять один и тот же сплав для всех задач. Это – прямой путь к проблемам.

В моей практике был случай, когда для трубопровода, транспортирующего хлорсодержащую воду, был выбран дорогой сплав на основе никеля. В итоге, он оказался неэффективным, так как не учитывались локальные концентрации хлора и наличие примесей. Гораздо лучшее решение оказалось в использовании более доступного сплава с добавлением молибдена, который показал себя гораздо надежнее в данной конкретной среде. Это хороший пример того, что высокая цена не всегда гарантирует оптимальные характеристики.

Оценка коррозионной стойкости: сложность комплексного подхода

Оценка коррозионной стойкости – это не просто выбор сплава по таблице. Нужна комплексная оценка, включающая изучение химического состава сплава, его микроструктуры, а также проведение лабораторных испытаний в условиях, максимально приближенных к реальным. Важно учитывать не только устойчивость к коррозии, но и механические свойства материала, такие как прочность, твердость, пластичность.

Многие производители предоставляют сертификаты соответствия международным стандартам, но они не всегда отражают реальную картину. Поэтому, перед принятием окончательного решения, рекомендуется провести независимую экспертизу материала. Это особенно важно для критически важных конструкций, где от надежности материалов зависит безопасность людей и сохранность имущества.

Например, в **ООО Чжэцзян Бангнуо Стальные трубы** регулярно проводятся такие экспертизы перед отправкой продукции клиентам. Это позволяет убедиться в том, что выбранный материал соответствует всем требованиям проекта и не вызовет проблем в процессе эксплуатации.

Реальные примеры применения коррозионно-стойких сплавов: от успеха до неудач

Возьмем, к примеру, производство химического оборудования. Здесь часто используются сплавы на основе нержавеющей стали, но выбор конкретного сплава зависит от агрессивности среды. Для работы с серной кислотой часто применяют сплавы с высоким содержанием молибдена, для работы с хлоридами – сплавы с добавлением никеля и молибдена, для работы с щелочами – сплавы с добавлением хрома и никеля. Неправильный выбор сплава может привести к быстрому разрушению оборудования и дорогостоящему ремонту.

В области судостроения также широко применяются коррозионно-стойкие сплавы. Однако, здесь особенное внимание уделяется борьбе с броней и солевой водой. Используются сплавы на основе дуплекса и сплавы с добавлением ниобия, которые обеспечивают высокую стойкость к коррозии и механическим напряжениям.

Проблемы с сваркой и коррозионно-стойкими сплавами

Одним из распространенных проблем при работе с коррозионно-стойкими сплавами является их сложность в сварке. Многие сплавы требуют специальных режимов сварки и использования специальных электродов, чтобы избежать образования трещин и снижения коррозионной стойкости сварного шва. Неправильная сварка может значительно сократить срок службы конструкции.

Особую сложность представляют сплавы с высоким содержанием никеля. Они склонны к образованию никелевых карбидов, которые могут снижать прочность и коррозионную стойкость материала. Поэтому, при сварке таких сплавов необходимо строго соблюдать технологические режимы и использовать специальные методы контроля качества.

В нашем опыте, несоблюдение этих простых правил при сварке сплава 316L привело к образованию трещин в сварном соединении и, как следствие, к разрушению конструкции в процессе эксплуатации. Поэтому, всегда следует уделять особое внимание качеству сварки, особенно при работе с коррозионно-стойкими сплавами.

Перспективы развития коррозионно-стойких сплавов

В настоящее время активно разрабатываются новые коррозионно-стойкие сплавы с улучшенными характеристиками. Особое внимание уделяется сплавам, устойчивым к воздействию высоких температур, агрессивных химических сред и механических нагрузок. Также ведется работа над созданием сплавов с улучшенными механическими свойствами и упрощением технологии производства.

Например, активно разрабатываются сплавы на основе ниобия и тантала, которые обладают исключительной коррозионной стойкостью. Однако, их высокая стоимость ограничивает их применение. В будущем, с развитием технологий, стоимость таких сплавов, вероятно, снизится, и они станут более доступными.

ООО Вэньчжоу Руй Хун Интернэшнл Трейд постоянно следит за новыми разработками в области коррозионно-стойких сплавов и предлагает своим клиентам самые современные и эффективные решения. Мы стремимся не просто продавать материалы, а предоставлять комплексные решения, учитывающие все требования проекта.

Дополнительные замечания и важные аспекты

Еще один часто упускаемый момент – влияние окружающей среды на коррозию. Помимо химических воздействий, важны такие факторы, как влажность, температура, загрязнение воздуха. В некоторых случаях, даже кажущийся 'идеальный' сплав может потерять свою эффективность в определенных условиях.

Важно также учитывать наличие гальванических пар. При контакте разных металлов в электролите может возникать гальваническая коррозия, которая ускоряет разрушение конструкции. Для предотвращения этого необходимо использовать диэлектрические прокладки или специальные покрытия.

В заключение, хочется еще раз подчеркнуть, что выбор коррозионно-стойких сплавов – это сложный и многогранный процесс, требующий глубокого понимания конкретных условий эксплуатации и свойств материалов. Не стоит экономить на экспертизе и консультациях специалистов. Правильный выбор сплава – это залог долговечности и надежности конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- ТЕПЛООБМЕННАЯ ТРУБКА

- Международная промышленность Китая

- Отличное производство трубопроводной арматуры из нержавеющей стали

- Дешевые котельные трубы

- Завод по производству соединительных элементов для труб из нержавеющей стали

- Заводы по производству сплавов инколоя

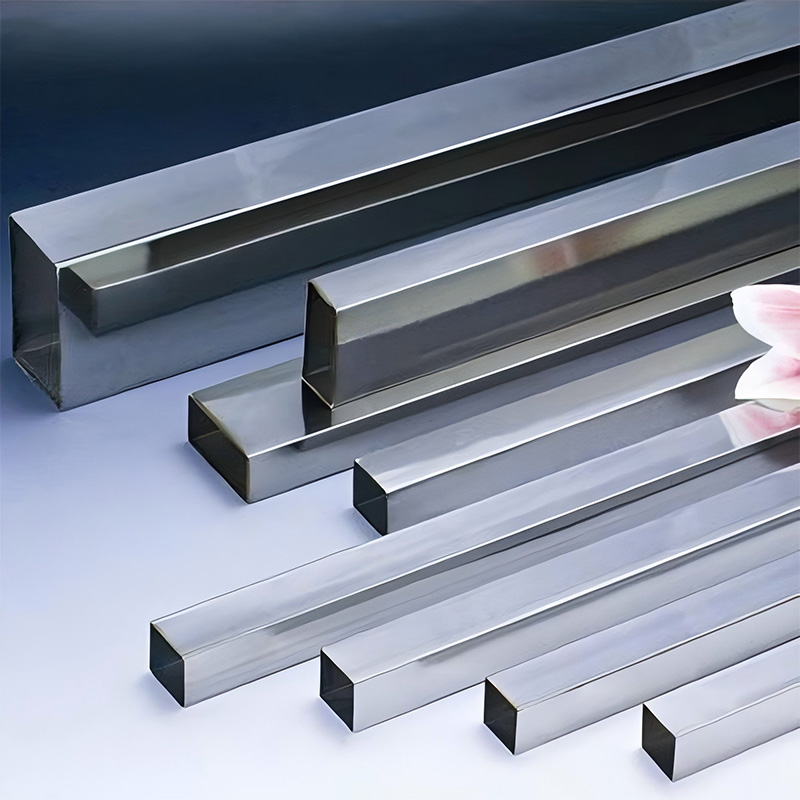

- Отличный поставщик купить профильные трубы из нержавеющей стали

- Сплав Монель

- Дешевый производитель печных труб из нержавеющей стали

- Дешево купить трубу из нержавеющей стали