Высококачественные высокотемпературные сплавы

Все часто говорят о высокотемпературных сплавах, как о чем-то волшебном, решающем любые задачи. И это правда, они невероятно полезны, но… в практике часто сталкиваешься с тем, что “лучшее” – не всегда самое подходящее. Например, клиенты часто приходят с четким запросом на сплав с максимально возможной температурой плавления, забывая о других, не менее важных параметрах – коррозионной стойкости, механической прочности при высоких нагрузках, конечном бюджете. И это нормально, ведь специфика каждого применения уникальна. Попробую поделиться опытом, накопленным за годы работы с различными металлопластическими изделиями.

Что на самом деле означает 'высокотемпературный'?

Определения здесь много. Часто используют температурные диапазоны – от 1000 до 1500°C, а иногда и выше. Но важно понимать, что это лишь отправная точка. По сути, речь идет о сплавах, сохраняющих свои механические свойства (прочность, твердость, пластичность) в условиях экстремальных температур, когда большинство обычных материалов просто разрушаются. Популярные примеры – сплавы на основе никеля, титана, вольфрама, молибдена. И каждый из них имеет свои плюсы и минусы, определяет область применения.

Вначале мы работали в основном с сплавами на основе никеля – Inconel, Hastelloy. Они показали себя надежными в условиях окисления и образования защитных оксидных пленок. Но для агрессивных сред, например, содержащих серу или хлориды, они часто уступали. В таких случаях приходилось искать альтернативы, более дорогие, но обладающие лучшей стойкостью.

Различия в составе и свойствах: Inconel vs. Hastelloy

Да, часто возникают вопросы о разнице между, казалось бы, очень похожими сплавами, например, Inconel и Hastelloy. Оба – никелевые сплавы, предназначенные для высоких температур. Но, например, Hastelloy C-276 известен своей исключительной стойкостью к коррозии в агрессивных средах (хлоридные растворы, серные кислоты), в то время как Inconel 625 лучше сохраняет прочность при более высоких температурах. То есть, приходится всегда выбирать, приоритет – термостойкость или коррозионная стойкость, или искать компромисс.

Например, у одного клиента была задача – изготавливать детали для сушильных барабанов в химической промышленности. Первоначально был выбран Inconel 625. Но после нескольких месяцев эксплуатации детали начали быстро разрушаться из-за воздействия паров серной кислоты. Замена на Hastelloy C-276 существенно увеличила срок службы, хоть и потребовала увеличения стоимости.

Технологии обработки и их влияние на свойства

Просто выбрать 'правильный' сплав – это лишь полдела. Важно правильно его обработать. Механическая обработка, сварка, термическая обработка – все это влияет на конечные свойства детали. Например, сварка высокотемпературных сплавов – это непростая задача, требующая специальных технологий и материалов. Неправильная сварка может привести к образованию трещин и снижению прочности.

Однажды мы столкнулись с проблемой – детали из сплава Inconel 718 после сварки не выдерживали нагрузок. После детального анализа оказалось, что сварка проводилась с использованием неподходящих параметров и не было выполнена необходимая термообработка для снятия внутренних напряжений. Это был дорогостоящий урок, но он научил нас строго следовать технологическим картам и проводить необходимый контроль качества.

Термообработка: ключ к оптимизации свойств

Термообработка – это не просто нагрев и охлаждение. Это точное управление температурой, временем выдержки и скоростью охлаждения, что позволяет изменить структуру металла, повысить его прочность, пластичность и коррозионную стойкость. Например, отжиг может снизить внутренние напряжения, а закалка – повысить твердость.

Мы часто используем различные виды термообработки для сплавов на основе титана. Например, для деталей, испытывающих высокие нагрузки, мы применяем закалку с последующим отжигом для достижения оптимального сочетания прочности и пластичности.

Ошибки, которых стоит избегать

Часто клиенты переоценивают свои требования к термостойкости и не учитывают другие факторы. Например, важно учитывать термическую расширяемость материала, чтобы избежать деформации конструкции при изменении температуры. Также следует учитывать влияние окружающей среды – наличие газов, влаги, агрессивных веществ.

Еще одна распространенная ошибка – использование некачественных материалов или недоверенных поставщиков. От качества сырья напрямую зависит качество конечного продукта. Мы всегда тщательно проверяем поставщиков и используем только сертифицированные материалы.

Контроль качества: гарантия надежности

Контроль качества на всех этапах производства – это обязательное условие. Мы используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, механические испытания. Это позволяет выявить дефекты на ранней стадии и предотвратить их попадание в готовый продукт.

Мы не боимся говорить, если деталь не соответствует требованиям. Лучше отказаться от заказа, чем поставлять некачественный продукт, который может привести к серьезным последствиям.

Современные тенденции и перспективы

В последнее время наблюдается рост интереса к новым типам высокотемпературных сплавов, таким как сплавы на основе гафния, циркония и других редкоземельных элементов. Эти сплавы обладают уникальными свойствами, но пока еще довольно дороги и сложны в производстве.

Также активно развивается направление по созданию сплавов с заданными свойствами, с использованием методов аддитивного производства (3D-печати). Это позволяет создавать детали сложной формы с оптимальным распределением свойств.

Не стоит забывать и о разработке новых методов термообработки, которые позволяют улучшить свойства существующих сплавов и снизить их стоимость. В целом, область высокотемпературных сплавов – это перспективное направление, которое будет активно развиваться в ближайшие годы. Но главное – не забывать о практическом опыте и учитывать все факторы, чтобы достичь оптимального результата.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

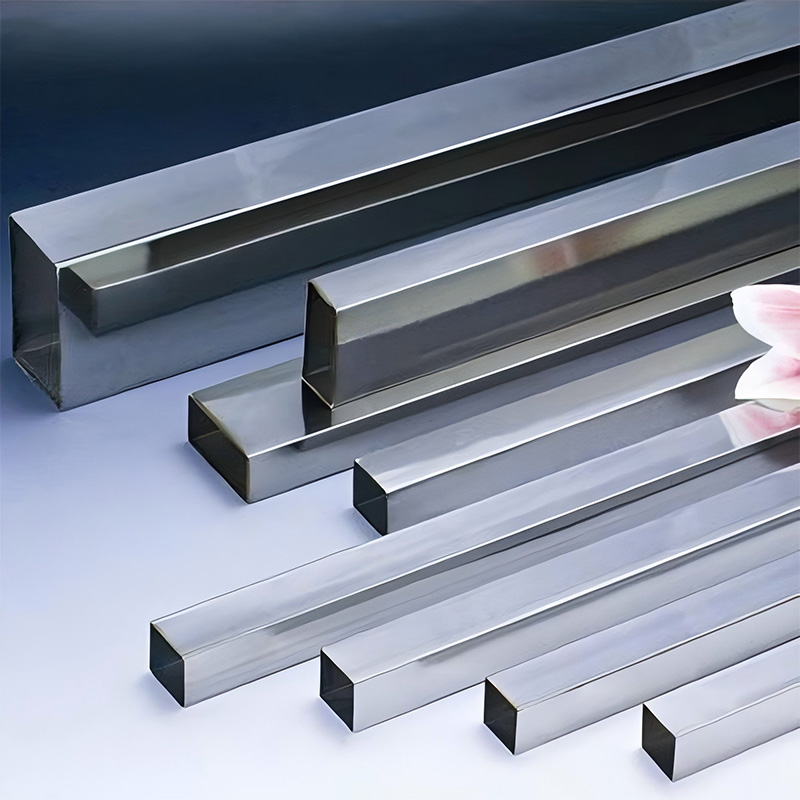

Связанный поиск- Производители высококачественных труб из нержавеющей стали 5 мм

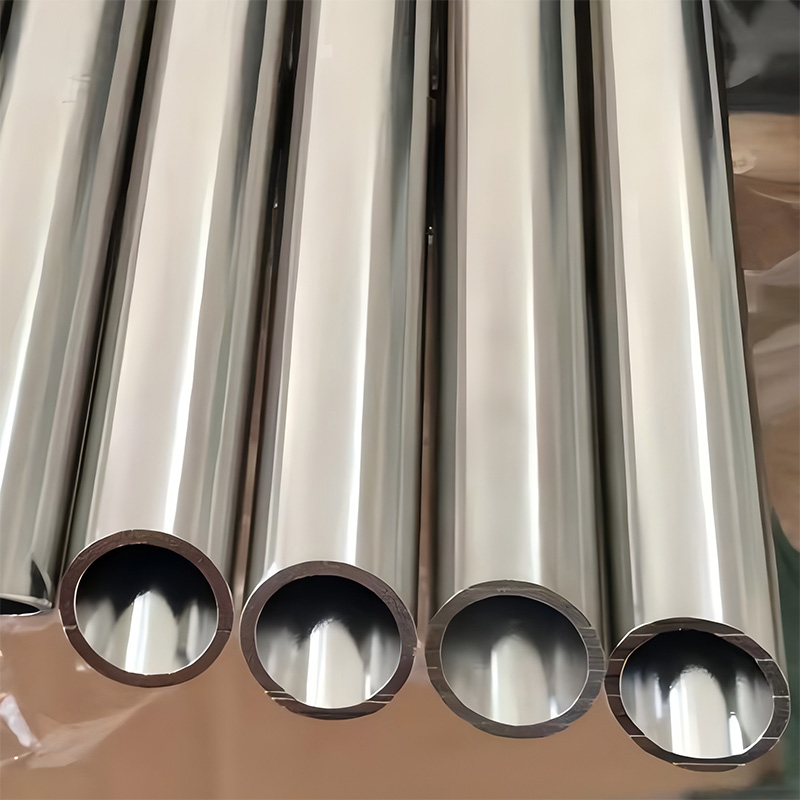

- Дешевая бесшовная труба из нержавеющей стали 12х18н10т

- Ведущий ГОСТ 9941 2022 Бесшовные трубы и трубки из нержавеющей стали

- Поставщики бесшовных труб из нержавеющей стали TP321H

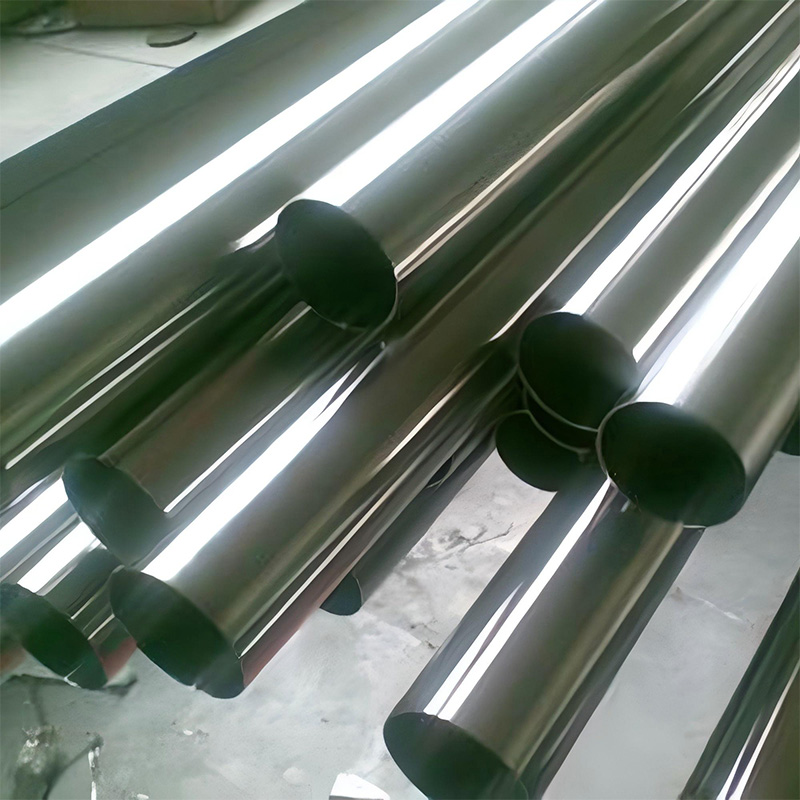

- Отличный производитель сварных труб из нержавеющей стали

- Поставщики фитингов из нержавеющей стали для труб

- Производитель трубки из нержавеющей стали 32

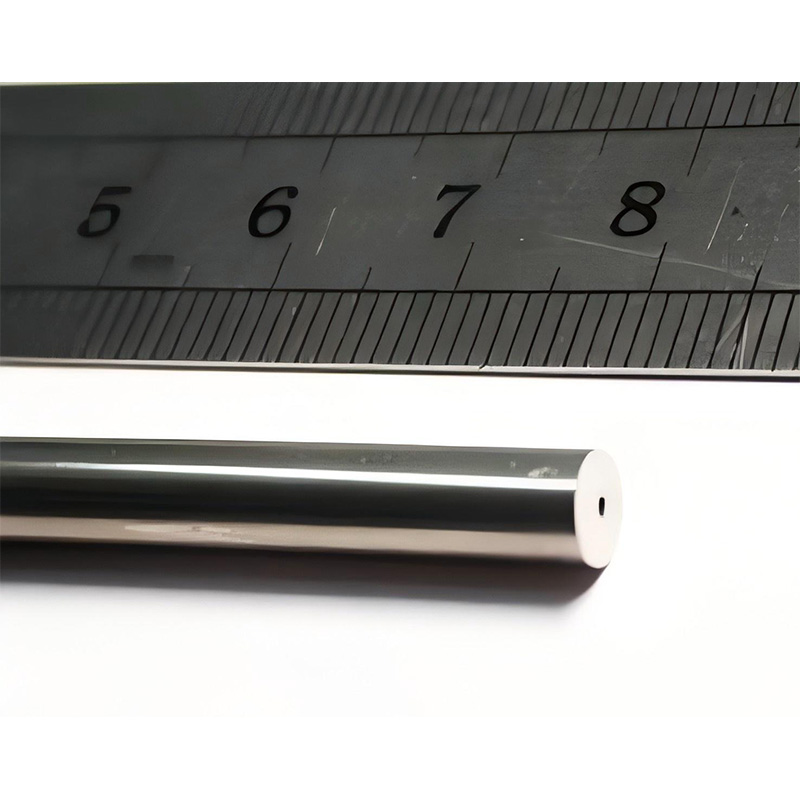

- труба из нержавеющей стали 5 мм

- Завод по производству труб из нержавеющей стали SPB

- Поставщики коррозионно-стойких сплавов