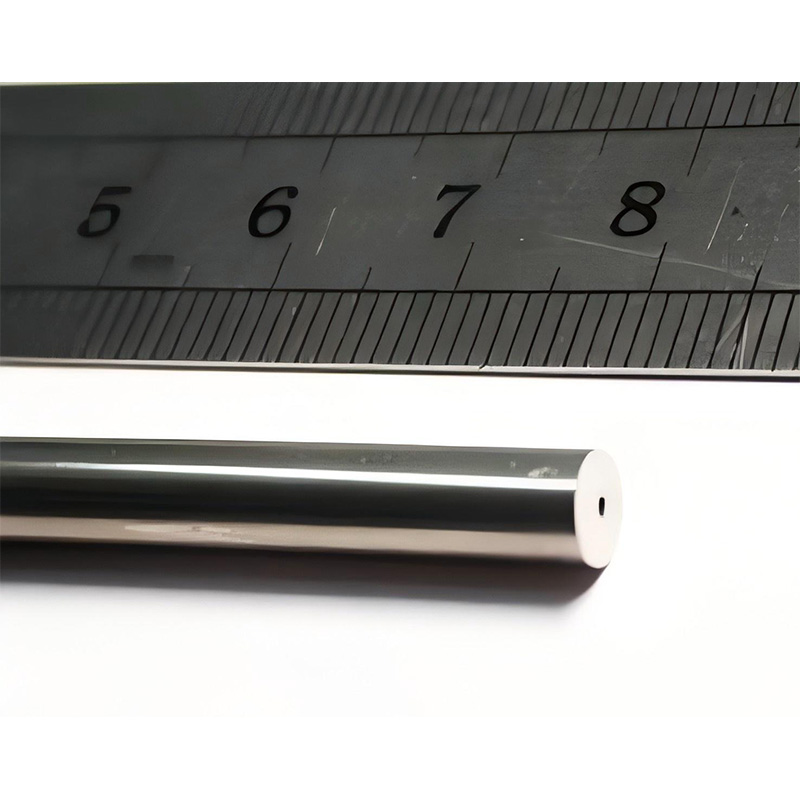

Высококачественная блестящая круглая сталь

Многие начинающие предприниматели, заходя в сферу металлообработки, сразу обращают внимание на блеск. На поиск идеальной, идеально гладкой, высококачественной блестящей круглой стали. И это понятно – визуально привлекательно, ассоциируется с высоким качеством. Но, знаете, опыт подсказывает, что важнее не только внешний вид, а целая совокупность факторов: химический состав, механические свойства, стабильность размеров, и конечно, надежность поставщика. Я бы сказал, что 'блеск' – это скорее следствие правильно выполненной обработки, чем сам показатель качества.

Что на самом деле означает 'высококачественная'?

Когда мы говорим о 'высоком качестве', важно понимать, что это многогранное понятие. Для различных применений требуются разные характеристики стали. Например, для машиностроения это может быть высокая твердость и износостойкость, а для пищевой промышленности – незамедлительная коррозионная стойкость и гигиеничность. Но для изготовления декоративных элементов, например, для облицовки, важна именно высокая блестящая поверхность, соответствующая требованиям заказчика. И здесь уже входит в игру марка стали и технология обработки.

Часто, за 'высококачественной' сталью скрывается просто более дорогой сорт. Но не всегда. Проблема может быть в неравномерном химическом составе, в наличии включений, в дефектах термической обработки. Все эти факторы могут негативно повлиять на конечный продукт, даже если он выглядит безупречно.

Роль химического состава

Содержание углерода, хрома, никеля, молибдена – все это напрямую влияет на свойства стали. Например, повышенное содержание углерода увеличивает твердость, но снижает пластичность. Хром отвечает за коррозионную стойкость, а никель – за прочность и жаропрочность. Недостаточный контроль химического состава может привести к непредсказуемым результатам.

При работе с высококачественной блестящей круглой сталью, особенно при ее обработке, необходимо строго следовать рекомендациям производителя по температурному режиму, скорости резания, и использованию смазочно-охлаждающих жидкостей. Неправильное соблюдение этих условий может повредить поверхность, появиться царапины или другие дефекты.

Типы стали и их особенности

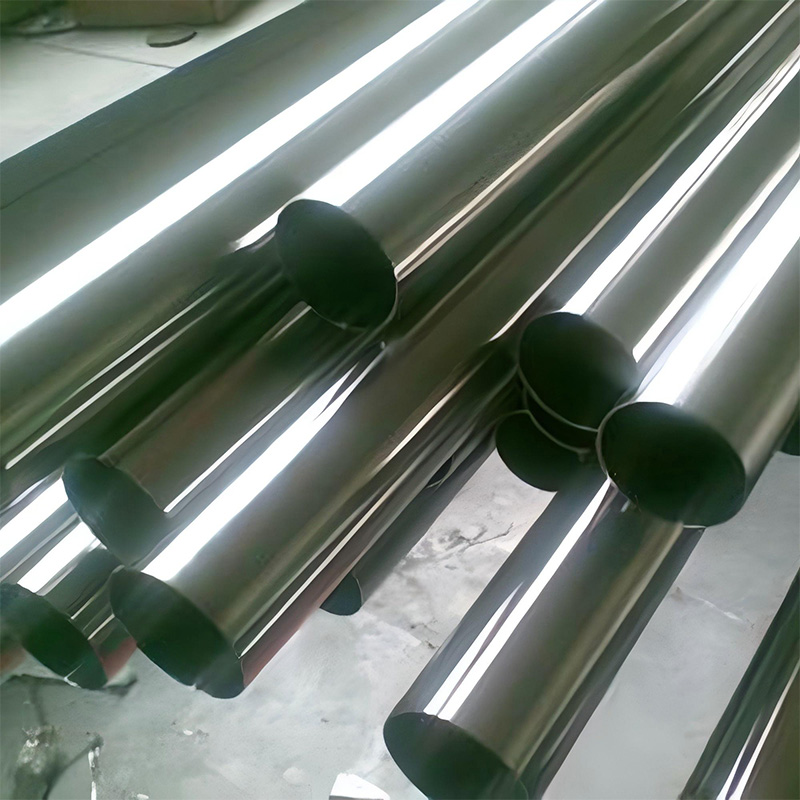

В нашей практике часто встречаются заказы на сталь марки AISI 304 и AISI 316. 304 – универсальный вариант, хорошо подходит для большинства применений, но не обладает высокой коррозионной стойкостью в агрессивных средах. 316 же содержит молибден, что значительно повышает ее устойчивость к коррозии, особенно в морской воде. Выбор конкретной марки зависит от условий эксплуатации готового изделия.

Нельзя забывать и о различных исполнениях стали – например, о нержавеющей стали с матовой или полированной поверхностью. Полированная поверхность обеспечивает более высокий блеск, но и более требовательна к обработке. Особенно это касается полировки, которая требует использования специальных абразивов и оборудования.

Надежный поставщик – залог успеха

Поиск надежного поставщика – очень важный этап. Важно убедиться, что поставщик имеет сертификаты соответствия, выполняет входной контроль качества продукции, и гарантирует стабильность поставок. ООО Вэньчжоу Руй Хун Интернэшнл Трейд, насколько мне известно, занимается поставками широкого спектра металлопроката, в том числе высококачественной блестящей круглой стали. Они, как и другие серьезные поставщики, предлагают различные марки и размеры, а также могут предоставить техническую консультацию.

Мы однажды столкнулись с проблемой с поставщиком, который предлагал сталь по очень привлекательной цене. Но после получения партии, выяснилось, что химический состав не соответствует заявленному, а в стали присутствуют включения. Это привело к необходимости отбраковки партии и потере времени и денег. Поэтому, лучше заплатить немного больше, но получить сталь гарантированного качества.

Входной контроль качества

Мы всегда проводим входной контроль качества поступающей стали. Это включает в себя визуальный осмотр, измерение размеров, химический анализ, и механические испытания. Не всегда возможно провести полный анализ, но визуальный осмотр позволяет выявить многие дефекты.

Использование современных методов контроля, таких как спектральный анализ, позволяет определить состав стали с высокой точностью. Это необходимый инструмент для обеспечения качества продукции.

Обработка и доводка

После получения высококачественной блестящей круглой стали, необходимо правильно ее обработать. Это может включать в себя резку, точение, шлифование, полировку, и другие операции. От правильного выбора инструмента и режимов обработки зависит качество поверхности.

Шлифование и полировка – это ключевые этапы при доведении поверхности до необходимого блеска. При шлифовании используются абразивные круги, а при полировке – специальные полировальные пасты и ткани. Важно соблюдать правильный порядок и технологию шлифования и полировки, чтобы не повредить поверхность стали.

Полировка и ее нюансы

Полировка – это сложный процесс, который требует опыта и знаний. Выбор полировальной пасты зависит от марки стали и требуемого уровня блеска. Неправильный выбор пасты может привести к появлению царапин или другим дефектам. Очень важно правильно подобрать скорость вращения полировального круга и давление на обрабатываемую поверхность.

Нельзя забывать и о последующей обработке полированной поверхности – например, о химической обработке или пассивации. Это позволяет повысить коррозионную стойкость и обеспечить долговечность покрытия.

Реальные примеры

Мы недавно изготавливали декоративную лестницу из высококачественной блестящей круглой стали. Заказчик требовал идеальной поверхности, которая бы отражала свет. Для этого мы использовали сталь марки AISI 316 и провели несколько этапов шлифования и полировки. В результате получилось красивое и прочное изделие, которое полностью соответствовало требованиям заказчика. Правда, это потребовало значительных затрат времени и материалов, но результат того стоил.

В другой раз мы столкнулись с проблемой при изготовлении комплектующих для станка. Было важно обеспечить высокую точность размеров и отличное качество поверхности. Мы использовали сталь марки AISI 434 и провели токарную обработку с высокой точностью. После обработки поверхность была отполирована до зеркального блеска. Этот пример показывает, что правильный выбор стали и технология обработки могут обеспечить высокую точность и качество продукции.

Ошибки, которых стоит избегать

Наш опыт показывает, что при работе с высококачественной блестящей круглой сталью часто допускаются ошибки. Например, использование неподходящих инструментов, неправильный выбор режимов обработки, и недостаточный контроль качества. Все эти ошибки могут привести к негативным последствиям, таким как появление царапин, трещин, и неправильные размеры. Поэтому, важно тщательно планировать процесс обработки и строго следовать рекомендациям производителя.

Не стоит экономить на качестве инструментов и материалов. Использование дешевых инструментов и материалов может привести к ухудшению качества продукции и повышению затрат на ремонт и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики трубок TP310

- Ведущий купить бесшовную нержавеющую трубу 12х18н10т

- Поставщики фитингов для производства труб из нержавеющей стали из Китая

- Дешевая международная промышленность

- труба нержавеющая бесшовная 25

- Труба TP304L

- Дешевый рулон

- производитель отличных труб из нержавеющей стали гост 9941

- Трубы для теплообменников из нержавеющей стали из Китая

- Ведущий поставщик коррозионностойких сплавов