Ведущий 10Х17Г13М2Т

Эта статья – не учебник, а скорее набор наблюдений и опыта, накопленного в работе с различными марками стали. Часто при выборе труб, особенно для ответственных конструкций, задают вопрос: 'Какая сталь лучше?'. Ответ, как всегда, не однозначен. И сегодня я хочу поделиться своими мыслями о **10Х17Г13М2Т**, о его свойствах, областях применения и о тех нюансах, о которых не всегда говорят в каталогах.

Общие характеристики и применение **10Х17Г13М2Т**

**10Х17Г13М2Т** – это легированная сталь, разработанная для использования в условиях повышенных механических нагрузок и переменных температур. В её состав входят углерод, кремний, марганец, хром, никель, молибден и ванадий. Сочетание этих элементов обеспечивает высокую прочность, пластичность и устойчивость к коррозии. Основное применение – детали машин, работающие при высоких температурах, элементы теплообменных аппаратов, детали для авиационной и газовой промышленности. В частности, часто ее используют для изготовления деталей турбин, насосов и компрессоров. Прочность при изгибе, безусловно, выше, чем у многих более простых марок.

Важно понимать, что выбор стали – это комплексный процесс. Помимо механических свойств, учитывают коррозионную стойкость, термическую стабильность, возможность обработки и, конечно же, стоимость. Иногда, ради более низкой цены, предлагают заменители. Но это всегда риск – нужно тщательно анализировать характеристики.

Проблемы при сварке и термической обработке

Один из самых распространенных вопросов – это сварка **10Х17Г13М2Т**. Из-за высокой легированности, сталь склонна к образованию трещин при сварке. Здесь критически важны правильный выбор режима сварки, подготовка кромок и использование специальных присадочных материалов. Я лично сталкивался с ситуациями, когда даже небольшое отклонение от оптимальных параметров приводило к браку. Иногда приходилось применять многопроходную сварку с промежуточной термообработкой для снятия напряжений.

Термическая обработка, в свою очередь, позволяет получить необходимую структуру и свойства. Чаще всего используют режимы нормализации и отпуска. Неправильно подобранные режимы могут привести к изменению механических свойств, потере прочности или, наоборот, к повышенной хрупкости. В одном из проектов, мы, к сожалению, перекалили детали, и их прочность существенно снизилась. Необходимо строго соблюдать технологическую дисциплину.

Коррозионная стойкость и защита от внешних воздействий

Хром, присутствующий в составе **10Х17Г13М2Т**, обеспечивает ей определенную устойчивость к коррозии. Но это не значит, что сталь полностью инертна. В агрессивных средах, особенно при высоких температурах, может возникать локальная коррозия. Поэтому, в зависимости от условий эксплуатации, может потребоваться дополнительная защита, например, нанесение защитных покрытий или использование специальных смазочно-охлаждающих жидкостей. Особенно это актуально при работе с кислотами и щелочами.

Стоит учитывать, что коррозия не всегда проявляется сразу. В некоторых случаях, разрушение металла происходит постепенно, что затрудняет своевременное выявление проблем. Поэтому, регулярный визуальный контроль и проведение неразрушающих методов контроля (например, ультразвуковой дефектоскопии) крайне важны.

Реальные примеры использования и распространенные ошибки

В моем опыте, **10Х17Г13М2Т** применялась в основном для изготовления деталей насосов и компрессоров, работающих в нефтегазовой отрасли. Также использовалась в авиационных двигателях, хотя там предпочтение отдается более современным сплавам. Наиболее частая ошибка – это неправильный выбор материала для конкретных условий эксплуатации. Часто берут сталь, ориентируясь только на механические свойства, не учитывая коррозионную агрессивность среды и температурные режимы. И это приводит к преждевременному износу и поломкам.

Например, однажды мы изготавливали детали для теплообменника, который должен был работать в среде, содержащей сероводород. Мы выбрали **10Х17Г13М2Т**, но не учли его недостаточную устойчивость к этому газу. В итоге, детали быстро пришли в коррозию, что потребовало дорогостоящего ремонта. Этот случай заставил меня еще раз задуматься о важности комплексного подхода к выбору материала.

Оптимизация процесса изготовления деталей из **10Х17Г13М2Т**

Современные технологии позволяют оптимизировать процесс изготовления деталей из **10Х17Г13М2Т**. Например, применение вакуумной наплавки позволяет улучшить коррозионную стойкость поверхности, а использование компьютерного моделирования позволяет предсказать остаточные напряжения и оптимизировать режимы термической обработки. Разумеется, это требует дополнительных затрат, но в долгосрочной перспективе может окупиться за счет повышения надежности и долговечности изделий.

Альтернативы и сравнение с другими марками стали

В некоторых случаях, можно рассмотреть альтернативные марки стали, такие как нержавеющие стали 304 или 316. Они обладают более высокой коррозионной стойкостью, но и стоят дороже. Выбор между **10Х17Г13М2Т** и нержавеющей сталью зависит от конкретных требований к изделию и бюджета проекта. Важно провести тщательный анализ всех факторов, чтобы принять обоснованное решение.

Не стоит забывать и про более новые легированные стали, предлагаемые современным металлургическим производством. Однако, их применение пока ограничено из-за высокой стоимости и отсутствия достаточного опыта эксплуатации.

Заключение

**10Х17Г13М2Т** – это надежная и проверенная временем легированная сталь, которая может быть успешно применена в различных отраслях промышленности. Но при ее использовании необходимо учитывать особенности сварки, термической обработки и коррозионной стойкости. Необходимо внимательно подходить к выбору материала и не экономить на качестве. Только в этом случае можно добиться долговечности и надежности изделий.

Основываясь на своем опыте, могу сказать, что понимание свойств металла и умение предвидеть возможные проблемы – это ключ к успешной реализации любого проекта. И хотя техническая документация и каталоги дают полезную информацию, реальный опыт всегда оказывается бесценным.

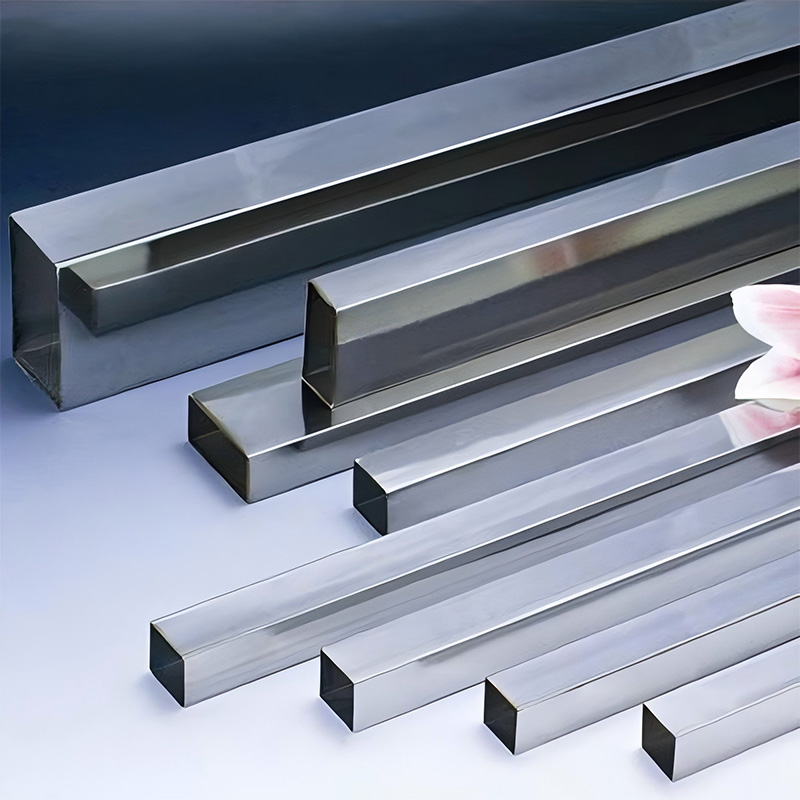

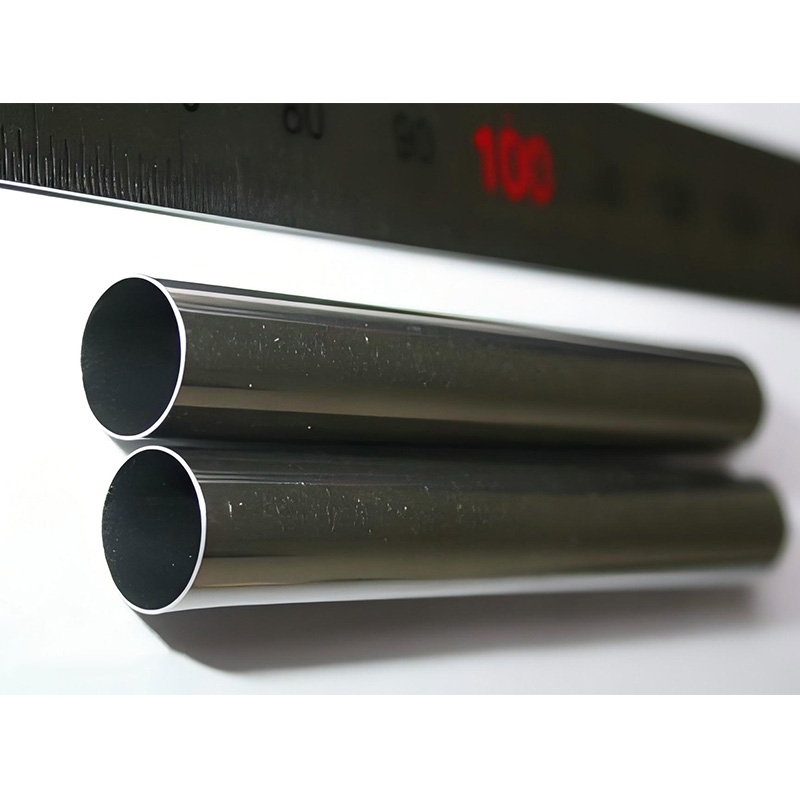

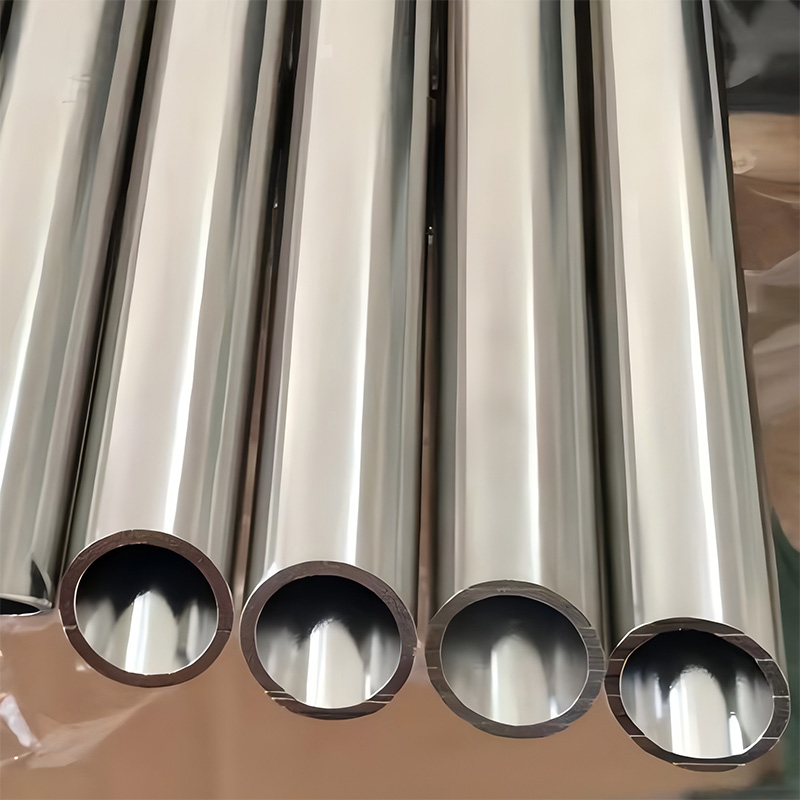

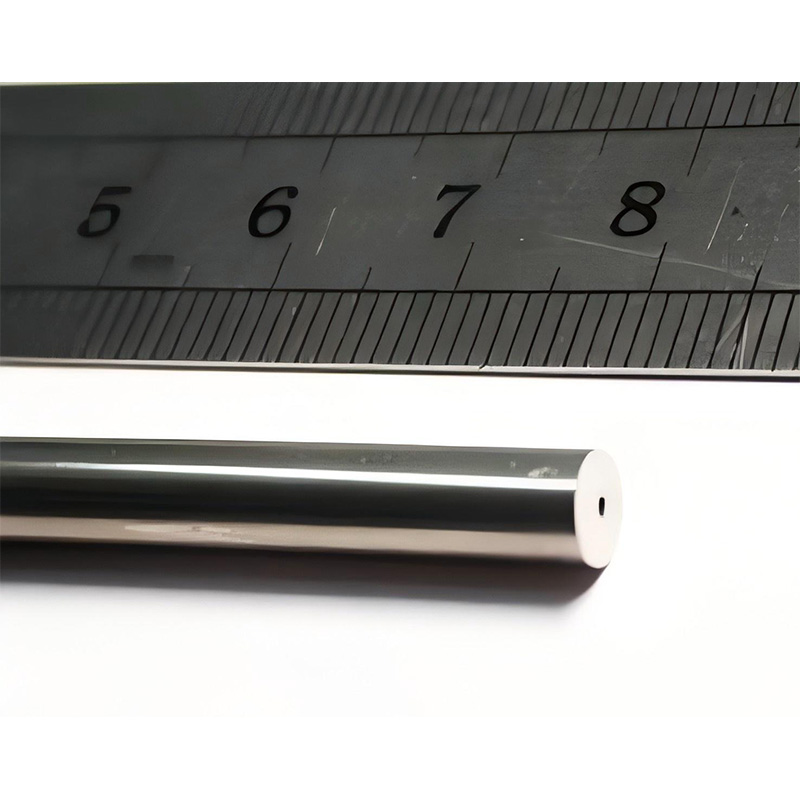

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевые трубы из нержавеющей стали 1 2

- Производители бесшовных труб из нержавеющей стали AISI в Китае

- Производители 12Х18Н10Т

- Труба из нержавеющей стали 110 из Китая

- Производитель ГОСТ 9940-81 в Китае

- Производители дешевых аустенитных сталей

- Производители труб TP316

- Дешевая бесшовная труба из нержавеющей стали гост

- труба нержавеющая бесшовная 08х18н10т

- Отлично ГОСТ 9940-80 Труба из нержавеющей стали