Ведущий производитель приборных трубок

На рынке металлопроката, и особенно в сегменте приборных трубок, часто можно встретить громкие заявления о лидерстве. Но, честно говоря, многие из них звучат как красивый рекламный ход, не подтвержденный реальным опытом и технологической базой. Сегодня хочу поделиться своими мыслями, основанными на многолетней работе в этой сфере. Мы как-то привыкли видеть огромные объемы производства, но это не всегда отражается на качестве и надежности продукции. Попытаюсь рассказать о сложностях и перспективах.

Что значит 'ведущий производитель'?

Вопрос 'ведущий производитель' сам по себе требует уточнения. Что понимать под этим? Самый большой объем производства? Широкий ассортимент? Высокое качество? Или, может, технологическое лидерство? Для меня это комбинация всех этих факторов, с приоритетом на стабильность и предсказуемость. Очевидно, что просто производить много – недостаточно. Нужно уметь производить *правильно*, то есть в соответствии со строгими стандартами, с соблюдением всех норм и требований. Например, мы часто сталкиваемся с ситуациями, когда за красивой маркировкой скрываются проблемы с химическим составом или механическими свойствами. Это уже серьезный риск для конечного потребителя.

Когда компании заявляют о лидерстве, часто это связано с агрессивной ценовой политикой. Да, можно снизить себестоимость за счет использования более дешевого сырья или упрощения технологического процесса. Но это неизбежно отражается на качестве и долговечности продукции. В долгосрочной перспективе такая стратегия может быть контрпродуктивной. Лично я всегда старался оценивать не только текущую цену, но и потенциальные затраты на обслуживание и ремонт в будущем. Это, пожалуй, самый важный фактор при выборе поставщика.

Сложности с контролем качества

Проблема контроля качества – одна из самых острых в производстве приборных трубок. Даже при наличии современного оборудования и квалифицированного персонала, сложно обеспечить 100% гарантию отсутствия дефектов. Это связано с множеством факторов: качеством входящего сырья, технологическим процессом, квалификацией операторов и т.д. Мы часто сталкивались с ситуациями, когда дефект обнаруживался уже на этапе эксплуатации оборудования, что приводило к серьезным последствиям.

Во многом здесь помогает сертификация и соответствие международным стандартам. ISO 9001, например, говорит о наличии системы управления качеством. Но это лишь один из инструментов. Необходимо также проводить регулярные внутренние проверки, использовать современное оборудование для контроля размеров, формы и химического состава. И, конечно, важно иметь опытных специалистов, которые могут оперативно выявлять и устранять проблемы.

Примеры из практики

Помню один случай, когда нам привезли партию труб из нержавеющей стали, предназначенных для работы в агрессивной среде. По документам все было в порядке – сертификаты соответствия, результаты испытаний. Но при эксплуатации выяснилось, что трубы быстро корродируют. В результате проведенной экспертизы было установлено, что при производстве была допущена ошибка в технологии сварки, что привело к образованию микротрещин в металле. Это пример того, как важно не полагаться только на бумажные документы, а проводить тщательный контроль качества на всех этапах производства.

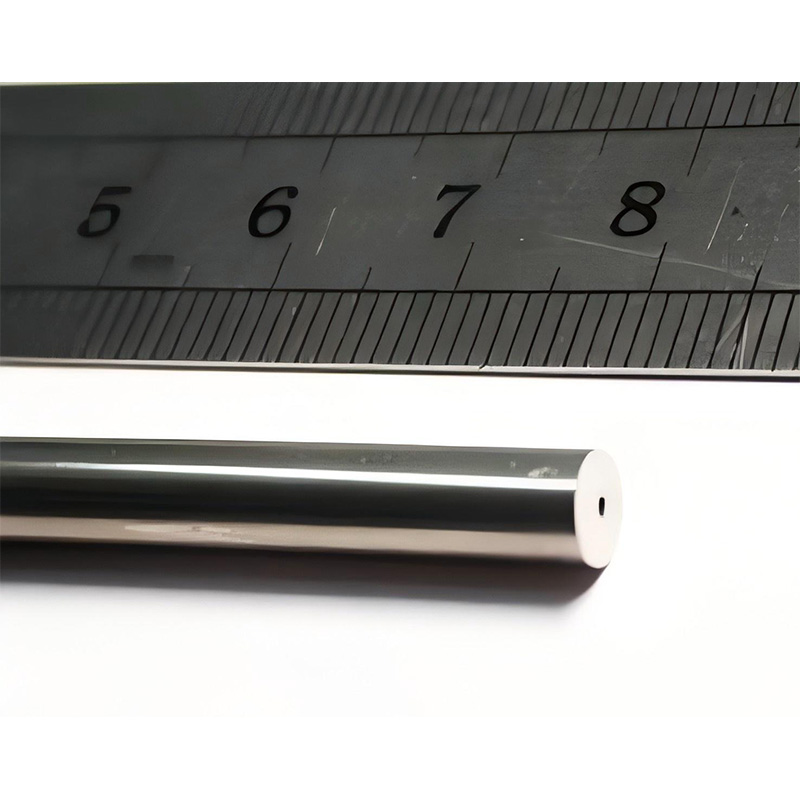

В другой раз, работая с одним производителем, заметили постоянные отклонения в диаметре труб. Это может показаться незначительным, но в некоторых приложениях даже небольшие отклонения могут привести к серьезным проблемам с герметичностью и надежностью оборудования. Иногда возникали споры о допустимом пределе отклонений, и приходилось идти на компромиссы, чтобы не задерживать производство.

Особенности производства

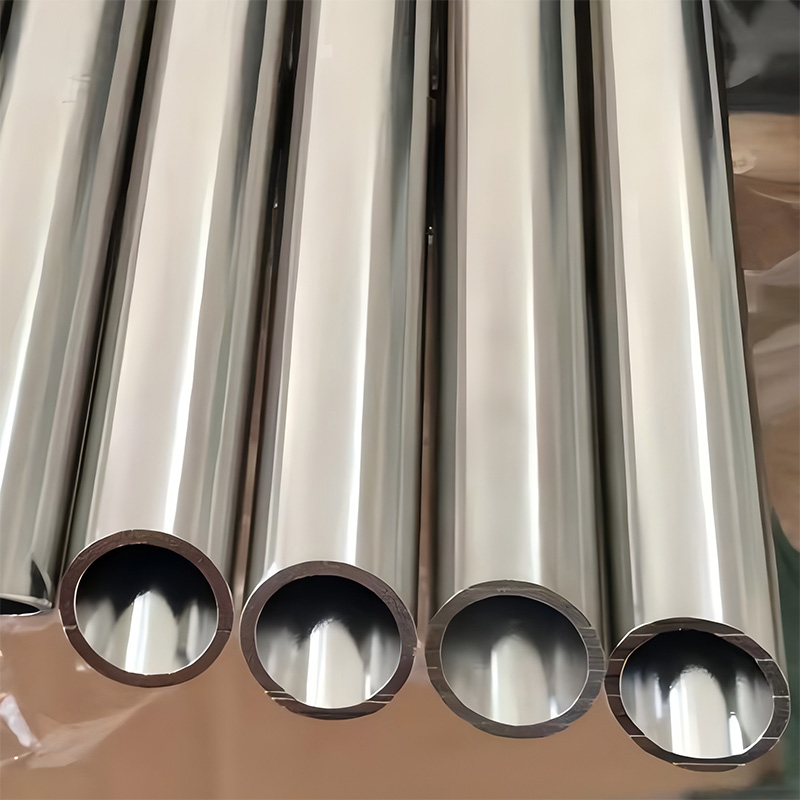

Производство труб из нержавеющей стали – это сложный и многоэтапный процесс. Он включает в себя: подготовку металла, резку, гильзування, сварку, термическую обработку, контроль качества и т.д. Каждый из этих этапов требует особого внимания и контроля. Например, сварка – это критически важный процесс, от которого зависит прочность и герметичность трубы. Некачественная сварка может привести к образованию трещин, подтеков и других дефектов.

Современные производители труб используют различные технологии сварки: TIG, MIG, SAW. Каждая из этих технологий имеет свои преимущества и недостатки. Выбор технологии зависит от типа металла, толщины стенки трубы и требований к качеству сварного шва. Мы всегда стараемся выбирать производителей, которые используют современные технологии и имеют квалифицированных сварщиков.

Выбор материала

Выбор материала для приборных трубок – это еще один важный фактор. В зависимости от области применения, используются различные марки нержавеющей стали: AISI 304, AISI 316, AISI 316L и т.д. Каждая из этих марок имеет свои свойства: химический состав, механические характеристики, устойчивость к коррозии. Важно правильно подобрать марку стали, чтобы обеспечить надежность и долговечность оборудования.

Например, для работы в агрессивных средах рекомендуется использовать нержавеющую сталь AISI 316 или AISI 316L. Для работы в условиях высоких температур – сталь AISI 310S. Выбор материала должен основываться на тщательном анализе условий эксплуатации и требований к качеству продукции.

Перспективы развития

Рынок приборных трубок постоянно развивается. Растет спрос на трубы из нержавеющей стали, устойчивые к коррозии и высоким температурам. Развиваются новые технологии производства и обработки металла. Появляются новые марки стали с улучшенными свойствами.

Я думаю, что в будущем будет еще больше внимания уделяться контролю качества и экологической безопасности производства. Производители будут вынуждены использовать более экологичные технологии и снижать выбросы вредных веществ. И, конечно, будет продолжаться тенденция к автоматизации производства и повышению производительности труда.

Мы продолжаем внимательно следить за развитием рынка и искать надежных поставщиков приборных трубок, которые соответствуют нашим требованиям и смогут обеспечить нас качественной и долговечной продукцией. Главное – это не гоняться за ценой, а искать баланс между стоимостью, качеством и надежностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TP316(03X17H13M2)

TP316(03X17H13M2) -

Тройник из нержавеющей стали

Тройник из нержавеющей стали -

Профильная труба из нержавеющей стали

Профильная труба из нержавеющей стали -

Инколой 825

Инколой 825 -

Локоть из нержавеющей стали

Локоть из нержавеющей стали -

TP304(08X18H10)/304L(03X18H10)

TP304(08X18H10)/304L(03X18H10) -

TP 321H

TP 321H -

Инконель 600

Инконель 600 -

Сварная труба из нержавеющей стали

Сварная труба из нержавеющей стали -

TP 321 (08X18H10T)

TP 321 (08X18H10T) -

EP-трубка из нержавеющей стали

EP-трубка из нержавеющей стали -

Спиральный трубопровод из нержавеющей стали

Спиральный трубопровод из нержавеющей стали

Связанный поиск

Связанный поиск- Приборная трубка

- Китайский производитель трубки из нержавеющей стали 50

- Виды высококачественных бесшовных труб из нержавеющей стали

- Отличные марки труб из нержавеющей стали

- Производители бесшовных труб из нержавеющей стали для покупки

- Завод по производству труб из нержавеющей стали 100

- Ведущие поставщики бесшовных труб из нержавеющей стали

- Поставщики труб из нержавеющей стали из Китая

- ГОСТ 5632 Трубы из Китая

- Дешевая труба из нержавеющей стали 150