Ведущий поставщик электролитически полированных труб

Когда слышишь 'ведущий поставщик электролитически полированных труб', сразу представляется идеальный металл с зеркальной поверхностью. Но за 7 лет работы с Ruihong Steel понял: глянец — это лишь верхний слой. Настоящее испытание начинается при сварке, где микротрещины в зоне термического влияния проявляются как раз на таких 'идеальных' трубах. Особенно в фармацевтических трубопроводах, где даже визуальный дефект после полировки может остановить всю линию.

Технологические нюансы, о которых не пишут в каталогах

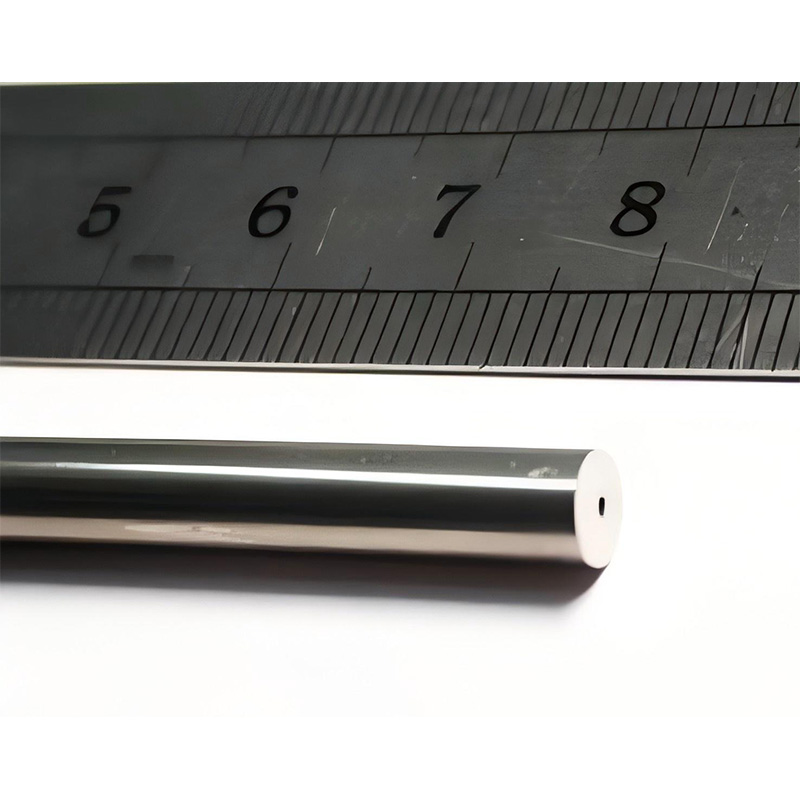

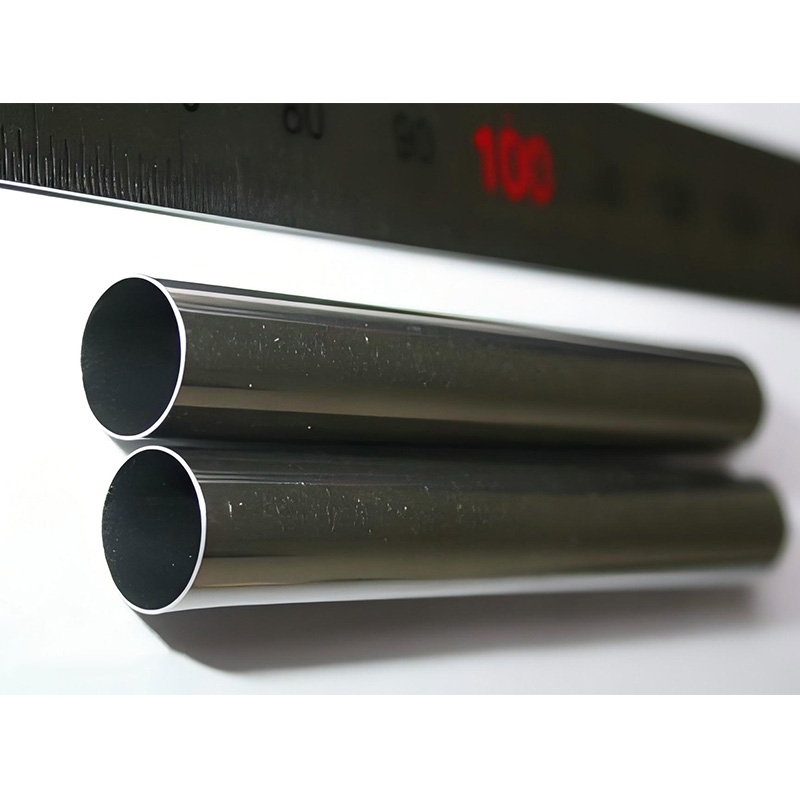

Наш цех в Вэньчжоу прошел путь от простого механического полирования до полноценного электрохимического процесса. Запоминается случай с заказом для швейцарской биофармы — отклонили три партии из-за разницы в 0,3 микрона по шероховатости между осевыми и радиальными направлениями. Оказалось, проблема в скорости подачи электролита при обработке труб малого диаметра.

Электрополировка — это не просто 'погрузил в раствор'. Для нержавеющей стали 316L важен температурный контроль электролита с точностью до ±1,5°C. Однажды зимой сэкономили на подогреве цеха — получили неравномерный пассивирующий слой. Клиент из Германии прислал фото с ультрафиолетовым детектором: пятнистая структура при 365 нм.

Сейчас для критичных применений используем двухэтапный процесс: сначала механическое выравнивание до Ra 0,4 мкм, затем электрохимия. Но и это не панацея — для толстостенных труб свыше 8 мм приходится разрабатывать индивидуальные катодные оснастки.

Оборудование, которое действительно работает

После неудач с китайскими установками в 2019 году перешли на итальянские линии для электрополировки длинномерных труб. Но и здесь подводные камни: европейское оборудование не всегда адаптировано под российские стандарты подключения. Пришлось переделывать систему фильтрации электролита — наши примеси в воде давали совершенно другую химическую реакцию.

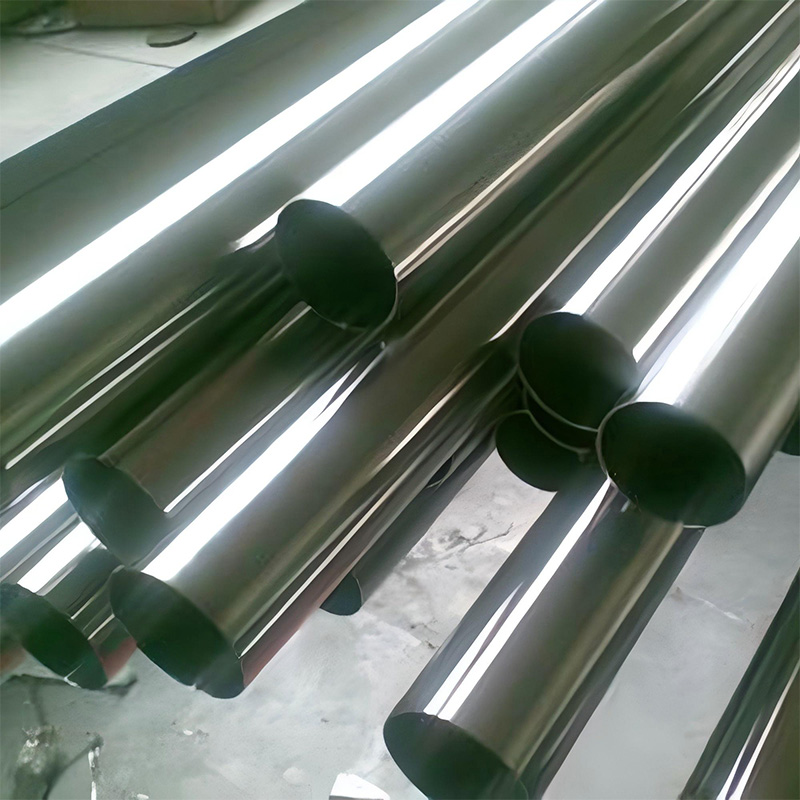

Для контроля теперь используем не только стандартные профографы, но и микроскопию в отраженном свете. Особенно важно для труб пищевого назначения — там, где визуально поверхность идеальна, при 200-кратном увеличении могут проявляться микропоры от исходной прокатки.

Самое сложное — поддержание стабильности процесса при серийном производстве. Каждые 500 метров трубы меняем электролит, хотя производители оборудования рекомендуют через 800. На практике после 600 метров уже идет плавное ухудшение параметров.

Реальные кейсы вместо рекламных слоганов

В 2021 году поставили партию труб 57×2 мм для молочного завода в Подмосковье. Через полгода — рекламация: в зонах сварных стыков появились точки коррозии. Разбор показал: при электрополировке не учли разницу в структуре металла между основной трубой и приваренными фитингами. Пришлось разрабатывать отдельный технологический регламент для сварных узлов.

Удачный пример — трубопровод для высокочистой воды в микроэлектронике. Там работали с японскими специалистами, которые требовали контроля не только шероховатости, но и электрохимического потенциала поверхности. Оказалось, что после электрополировки потенциал должен быть в диапазоне +150...+250 мВ относительно хлоридсеребряного электрода.

Сейчас для таких заказов используем доработку — дополнительное пассивирование в азотной кислоте после электрохимии. Но это увеличивает стоимость на 12-15%, что не всегда приемлемо для стандартных проектов.

Что действительно отличает надежного поставщика

Многие думают, что главное — сертификаты. На деле важнее отслеживаемость каждой партии. В Ruihong Steel внедрили систему, где к каждой трубе привязываем данные о плавке, термообработке и даже транспортировке. Особенно критично для фармацевтики, где один дефект может привести к потере всей партии продукта.

Не менее важна адаптивность. Недавно пришлось оперативно менять состав электролита для заказа из Казахстана — из-за высокой минерализации местной воды стандартный раствор давал нестабильные результаты.

И главное — не бояться говорить о limitations. Например, для труб с толщиной стенки менее 1 мм электрополировка часто нецелесообразна — велик риск протравливания. Лучше предлагать альтернативные решения, чем потом разбираться с рекламациями.

Перспективы и тупиковые направления

Сейчас экспериментируем с комбинированной обработкой: электрополировка + ультразвуковая кавитация. Первые результаты обнадеживают для труб сложного профиля, но экономика пока не складывается — +40% к себестоимости.

Пробовали автоматизировать визуальный контроль через системы машинного зрения. Столкнулись с проблемой: алгоритмы плохо распознают дефекты типа 'шагрень' на зеркальных поверхностях. Вернулись к комбинированному методу — сначала автоматика, затем выборочный контроль оператором.

Из явных тупиков — попытка использовать универсальные электролиты 'для всех марок сталей'. Для 304-й и 316-й стали нужны принципиально разные составы, не говоря уже о дуплексных сталях.

Вместо заключения: практические советы

При выборе электрополированных труб всегда запрашивайте тестовые образцы — не доверяйте только сертификатам. Лучше самим провести ускоренные испытания в хлористой среде.

Обращайте внимание на условия хранения и транспортировки. Идеально отполированная труба может быть испорчена неправильной упаковкой — конденсат в полиэтиленовой пленке вызывает точечную коррозию.

И главное — ищите поставщиков с собственным производством, где можно увидеть весь процесс. Как в нашем случае с Ruihong Steel — когда технологи могут оперативно скорректировать параметры под конкретную задачу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель ГОСТ 9940-81

- Высококачественные ГОСТ 9940 Производители бесшовных труб из нержавеющей стали

- Китайские производители круглой стали

- Ведущая труба из нержавеющей стали 304

- Труба из нержавеющей стали Лидинг СПБ

- нержавеющая труба бесшовная aisi 304

- Китайский производитель теплообменных труб

- Китайские поставщики бесшовной трубы из нержавеющей стали 08x18n10t

- Ведущие производители бесшовных труб из нержавеющей стали для покупки

- Дешевые поставщики труб