Ведущий поставщик труб из никелевых сплавов

Когда слышишь 'ведущий поставщик труб из никелевых сплавов' — сразу представляются гиганты с полувековой историей. Но в реальности часто оказывается, что ключевое — не размеры цехов, а умение работать с мелочами: теми самыми химсоставами сплавов Хастеллой Х или инконелем 625, где разница в 0,5% никеля может обернуться трещинами на объекте. Мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд через это прошли — в 2018 году пришлось списать партию труб из-за несоответствия по молибдену, хотя по паспорту всё было идеально. С тех пор каждый метр проверяем не только по документам, но и выборочно — на растяжение и коррозию.

Почему никелевые сплавы — это не просто 'нержавейка'

Многие клиенты до сих пор путают обычные нержавеющие трубы с никелевыми сплавами. Разница — в рабочих температурах: если для стандартной AISI 304 предел это 600°C, то для инконеля 718 — уже 980°C. Но тут есть нюанс: при сварке таких труб часто забывают про межкристаллитную коррозию. Мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд столкнулись с этим на ТЭЦ под Красноярском — пришлось менять 40 метров труб после первых же гидроиспытаний.

Сейчас всегда советуем заказчикам делать дополнительные тесты на стойкость к хлоридам — особенно для химических производств. Кстати, на сайте https://www.ruihongsteel.ru мы выложили таблицы с сравнением сплавов по разным параметрам, но живые консультации всё равно важнее.

Ещё один момент — доставка. Трубы из сплава 825 могут приходить с микротрещинами, если их перевозить при -25°C. Пришлось разработать особые условия логистики для северных регионов.

Как мы выбираем материалы для конкретных проектов

Когда к нам обратились с заказом для атомной станции — сразу сказали: будем использовать только хастеллой С-276 с дополнительным контролем на гамма-дефектоскопе. Но заказчик пытался сэкономить и предлагал монель 400. Пришлось показать им отчеты по коррозии в агрессивных средах — в итоге согласились на наш вариант.

В ООО Чжэцзян Бангнуо Стальные трубы (наша производственная база) сейчас внедрили систему выбора сплавов под конкретные среды: для сероводородсодержащих сред — один вариант, для высокотемпературных пара — другой. Это снизило количество рекламаций на 30% за последние два года.

Хотя иногда и ошибаемся — в прошлом году перестраховались и поставили трубы из сплава 625 для обычной котельной, где хватило бы и 316L. Но лучше переплатить, чем потом разбираться с аварией.

Проблемы контроля качества на каждом этапе

Самое сложное — не производство, а сохранение качества при хранении. Никелевые сплаты чувствительны к влаге — на складе в Находке однажды испортили партию из-за протечки крыши. Теперь все склады оборудованы датчиками влажности.

Ещё важный момент — маркировка. Бывает, что при резке труб теряются бирки, и потом невозможно идентифицировать материал. Мы начали использовать лазерную гравировку через каждые 1,5 метра — дороже, но надёжнее.

Контроль сварных швов — отдельная история. Даже при автоматической сварке под флюсом могут возникать поры. Поэтому внедрили 100% контроль УЗК для всех ответственных объектов.

Логистические тонкости, о которых не пишут в учебниках

Доставка труб длиной 12 метров в отдалённые регионы — всегда головная боль. Однажды для проекта на Камчатке пришлось разрабатывать специальные крепления, чтобы трубы не деформировались на горных дорогах.

Таможенное оформление — отдельный вызов. С никелевыми сплавами часто возникают вопросы по кодам ТН ВЭД. Пришлось нанять отдельного специалиста, который разбирается именно в этой группе товаров.

Сроки изготовления — многие не учитывают, что производство сложных сплавов может занимать до 90 дней. Особенно если нужны нестандартные размеры. Поэтому всегда заранее предупреждаем клиентов о реалистичных сроках.

Экономика против надёжности: как находим баланс

Часто сталкиваемся с ситуацией, когда заказчик хочет сэкономить и просит использовать более дешёвые аналоги. Но для никелевых сплавов это редко оправдано — например, замена инконеля 617 на 625 может привести к катастрофе в энергетике.

Мы разработали систему расчёта жизненного цикла — показываем клиентам, что переплата в 15% за качественный сплав окупается за 3-4 года за счёт увеличения срока службы.

Хотя иногда идём на встречу — для неответственных объектов предлагаем экономичные варианты с полным техническим обоснованием рисков.

Что изменилось за годы работы на рынке

Раньше главным был ценовой вопрос, сейчас клиенты чаще спрашивают о соответствии европейским стандартам. Пришлось сертифицировать производство по ISO и API.

Технологии не стоят на месте — сейчас внедряем систему отслеживания каждой трубы от плавки до монтажа. Это дорого, но заказчики атомной и химической промышленности требуют такую прозрачность.

Персонал — отдельная тема. Сварщиков для никелевых сплавов готовим годами. Часто берём студентов из технических вузов и обучаем непосредственно на производстве.

Взгляд в будущее отрасли

Сейчас вижу тенденцию к использованию более стойких сплавов — особенно для ВИЭ и водородной энергетики. Возможно, скоро будем массово поставлять трубы из новых сплавов типа 625 Plus.

Цифровизация — на сайте https://www.ruihongsteel.ru уже внедрили систему онлайн-расчёта стоимости с учётом всех параметров, но живого общения это не заменяет.

Главное — не гнаться за модными тенденциями, а понимать реальные потребности заказчика. Иногда простая труба из 304L служит дольше дорогой импортной, если правильно её смонтировать и обслуживать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TP316(03X17H13M2)

TP316(03X17H13M2) -

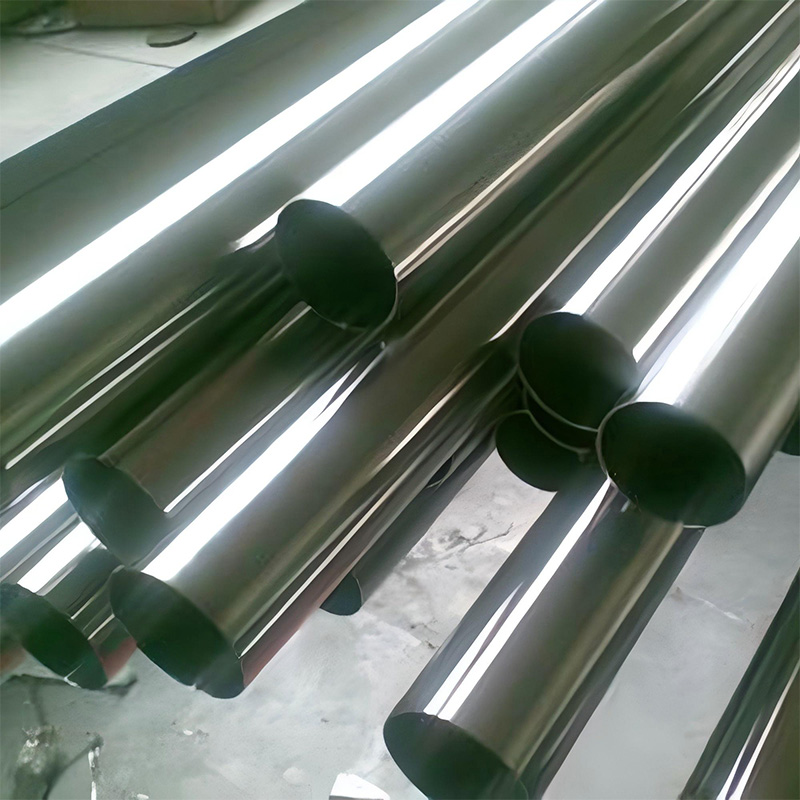

Прямоугольные трубы из нержавеющей стали

Прямоугольные трубы из нержавеющей стали -

Отбортовка из нержавеющей стали

Отбортовка из нержавеющей стали -

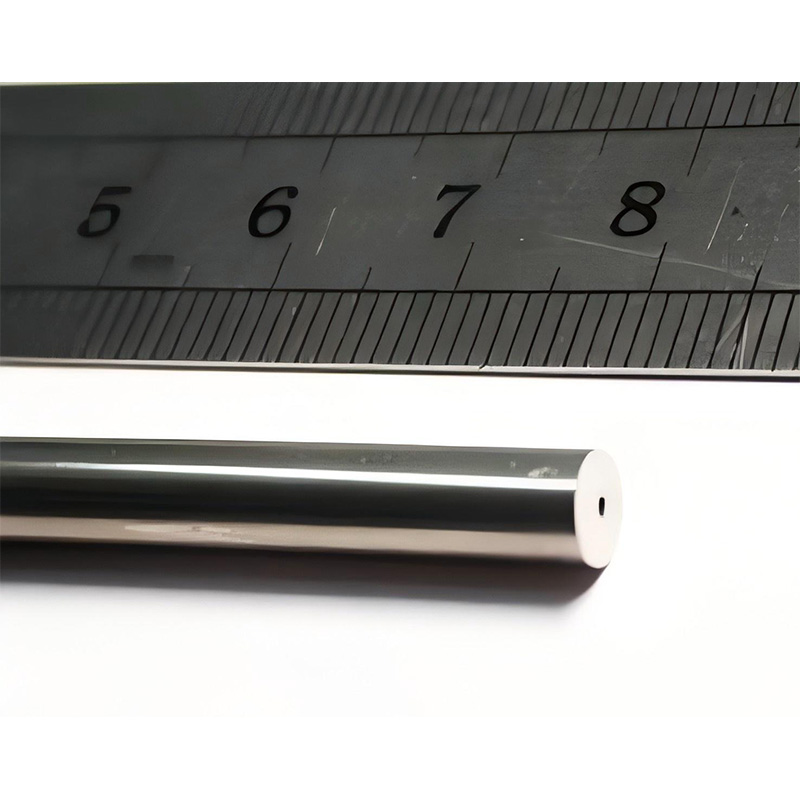

EP-трубка из нержавеющей стали

EP-трубка из нержавеющей стали -

TP304(08X18H10)/304L(03X18H10)

TP304(08X18H10)/304L(03X18H10) -

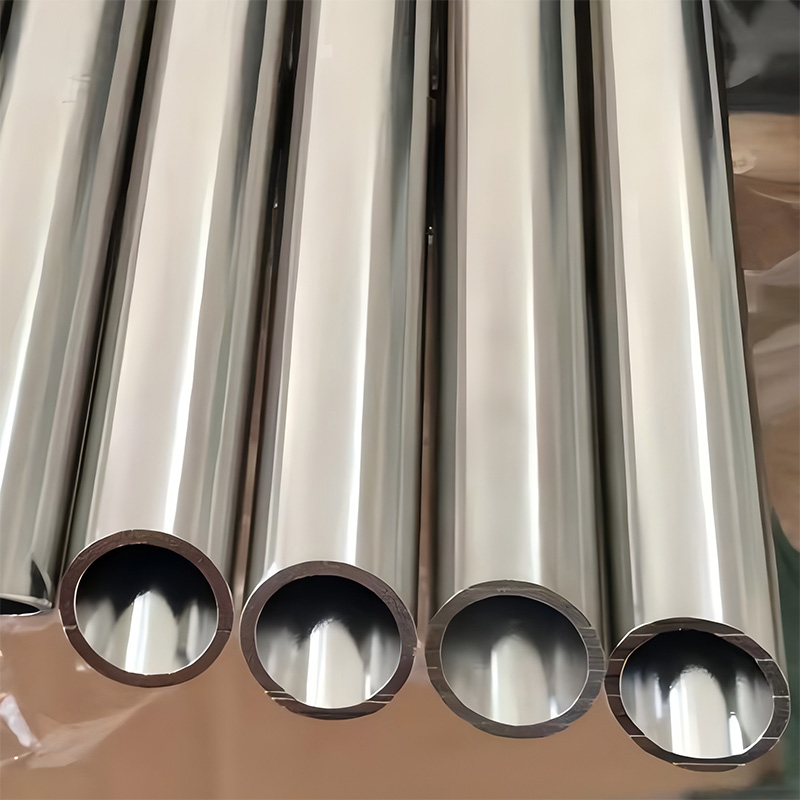

Санитарная труба из нержавеющей стали

Санитарная труба из нержавеющей стали -

Инконель 625

Инконель 625 -

Хастеллой C276

Хастеллой C276 -

Инколой 800

Инколой 800 -

Сварная труба из нержавеющей стали

Сварная труба из нержавеющей стали -

TP316Ti (08Х17Н13М2Т)

TP316Ti (08Х17Н13М2Т) -

Локоть из нержавеющей стали

Локоть из нержавеющей стали

Связанный поиск

Связанный поиск- Производители отличных труб из нержавеющей стали 12х18н10т

- Заводы для промышленности

- Китайские поставщики горячекатаных труб

- Отличный производитель теплообменных труб

- Дешевая промышленная сварная труба из нержавеющей стали

- Китайские производители аустенитных сталей

- Высококачественная бесшовная труба из нержавеющей стали 25 производитель

- Превосходный сплав инконель

- Производители трубок из нержавеющей стали 5 1

- Ведущие приборные трубки