Ведущий поставщик труб из нержавеющей стали 110

Когда видишь запрос 'ведущий поставщик труб из нержавеющей стали 110', первое, что приходит в голову – это не просто цифры в каталоге, а целая история о том, как марка 110 перестала быть экзотикой на российском рынке. Многие до сих пор путают её с 108-й серией, хотя разница в содержании молибдена критична для химических предприятий. В ООО 'Вэньчжоу Руй Хун Интернэшнл Трейд' мы прошли путь от пробных партий до регулярных контрактов именно с этой маркой, и сейчас это 40% нашего оборота.

Эволюция спроса на трубы 110

Помню, в 2018-м первый клиент из Татарстана скептически крутил в руках образец – тогда ещё приходилось доказывать, что китайские трубы 110-й марки не уступают европейским аналогам. Сейчас же даже консервативные нефтесервисные компании стали указывать её в техзаданиях как базовый вариант. Интересно, что толчком стал не ценовой фактор, а реальные испытания на химстойкость – мы специально организовывали демонстрацию в лаборатории Казани с имитацией агрессивных сред.

Хотя если говорить откровенно, не всё было гладко. В 2019-м пришлось отозвать партию из-за микротрещин в зоне термического влияния – проблема оказалась не в самой стали, а в скорости охлаждения после сварки. Этот случай заставил пересмотреть весь цикл контроля на производственной базе в Чжэцзяне. Кстати, именно после этого мы ввели обязательное просвечивание стыков для труб диаметром свыше 219 мм.

Сейчас вижу, как изменились запросы: если раньше интересовались в основном бесшовными трубами, то сейчас 60% заказов – это сварные трубы большого диаметра для архитектурных решений. Причём требуют не просто сертификаты, а детальные фото каждого этапа производства. Наш сайт ruihongsteel.ru даже пришлось переделать – добавили раздел с онлайн-трансляциями из цеха.

Технологические нюансы, которые не пишут в учебниках

Работая с трубами из нержавеющей стали 110, понял одну важную вещь: главное – не химический состав (он давно стандартизирован), а контроль деформации при гибке. Особенно для пищевой промышленности, где радиус изгиба часто меньше трёх диаметров. Мы в ООО 'Вэньчжоу Руй Хун' разработали свою методику прогрева – не буду раскрывать детали, но суть в том, чтобы избежать потери коррозионной стойкости в зоне обработки.

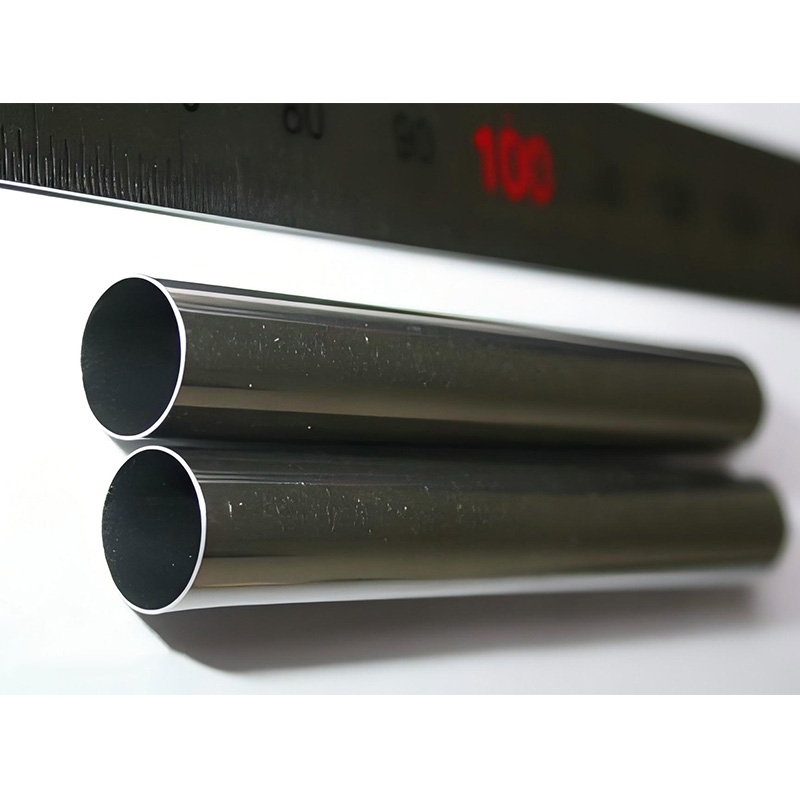

Многие недооценивают важность отделки поверхности. Для фармацевтических предприятий, например, матовая обработка (2B) часто не подходит – требуют зеркальную полировку. Но здесь есть подвох: при транспортировке такие трубы легко поцарапать, поэтому мы стали использовать съёмные защитные плёнки, хотя это удорожает логистику на 7-8%.

Отдельная история – сварка. Стандартные электроды дают шов с другими характеристиками, поэтому уже три года используем проволоку собственного производства. Кстати, это оказалось решающим аргументом при тендере для завода в Подмосковье – конкуренты не смогли обеспечить одинаковые свойства основного металла и шва.

Логистические головоломки

Когда заключали первый крупный контракт на поставку нержавеющих труб 110 для завода в Екатеринбурге, думали, что самое сложное – производство. Ошиблись. Железнодорожные платформы с климатическими условиями стали настоящим испытанием – конденсат вызывал точечную коррозию, хотя сами трубы были защищены. Пришлось разрабатывать систему вентиляции контейнеров, сейчас это наш ноу-хау.

Морские перевозки из порта Нинбо до Владивостока тоже преподносили сюрпризы. Как-то раз партия задержалась на три недели из-за штормов, и клиенту пришлось останавливать производственную линию. С тех всегда держим страховой запас в 15-20% на складе в Новосибирске – это дорого, но сохраняет репутацию.

Интересно, что таможенное оформление стало проще после того, как мы начали предоставлять не только сертификаты соответствия, но и протоколы заводских испытаний для каждой партии. Видимо, такой подход уменьшил подозрения в попытках обойти стандарты.

Неочевидные применения марки 110

Сейчас активно развивается направление архитектурного дизайна – трубы 110-й марки используют для перил и ограждений в условиях морского климата. Например, для объектов в Сочи, где солеустойчивость критически важна. Хотя изначально эта сталь создавалась для промышленности.

В пищевой отрасли заметил интересный тренд: вместо традиционных AISI 304 стали заказывать 110-ю марку для систем пастеризации. Оказалось, что более высокая термостойкость позволяет увеличить межремонтный интервал оборудования. Для пивоварен в Краснодарском крае это стало решающим фактором.

Последний неожиданный заказ – трубы для системы охлаждения серверных ферм. Технические специалисты оценили устойчивость к перепадам температур и относительную лёгкость материала. Правда, пришлось делать специальные соединения – стандартные фитинги не подходили по теплопроводности.

Ошибки, которые лучше не повторять

В 2020-м попытались сэкономить на упаковке – использовали более дешёвые пластиковые заглушки. Результат: при разгрузке в Челябинске в трубы попала талая вода, появились рыжие потёки. Хотя это была поверхностная коррозия и не влияла на характеристики, психологический эффект испортил впечатление. Теперь используем только многоразовые заглушки из ABS-пластика.

Ещё один промах – не учли разницу в стандартах резьбы для нефтегазовых компаний. Пришлось экстренно переделывать партию труб для проекта в ХМАО. Сейчас всегда уточняем не только ГОСТ или DIN, но и конкретные требования предприятия-заказчика.

Самая дорогая ошибка – неправильная маркировка. Однажды перепутали партии для химического комбината и пищевого завода. Хотя материал был идентичным, сертификаты отличались. Пришлось за свой счёт организовывать срочную доставку правильной партии. После этого ввели систему двойного контроля маркировки.

Перспективы и сомнения

Сейчас рассматриваем возможность локализации части производства в России – например, резки и обработки торцов. Но пока не уверен в экономической целесообразности – оборудование для труб из нержавеющей стали 110 требует специфических решений, а объёмы не всегда оправдывают инвестиции.

Заметил растущий интерес к тонкостенным трубам для авиакосмической отрасли, но здесь требования к сертификации на порядок выше. Пока не готовы к таким проектам – нужны дополнительные инвестиции в лабораторное оборудование.

Интересно, будет ли сохраняться текущий спрос в условиях санкций. Пока вижу обратный эффект – импортозамещение стимулирует промышленность обновлять оборудование, а значит, потребность в качественных трубах растёт. Но на будущее лучше диверсифицировать ассортимент – возможно, добавить трубы с особыми покрытиями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отбортовка из нержавеющей стали

Отбортовка из нержавеющей стали -

Хастеллой C-22

Хастеллой C-22 -

Инколой 825

Инколой 825 -

Профильная труба из нержавеющей стали

Профильная труба из нержавеющей стали -

TP 321H

TP 321H -

Прямоугольные трубы из нержавеющей стали

Прямоугольные трубы из нержавеющей стали -

Хастеллой C276

Хастеллой C276 -

Инконель 601

Инконель 601 -

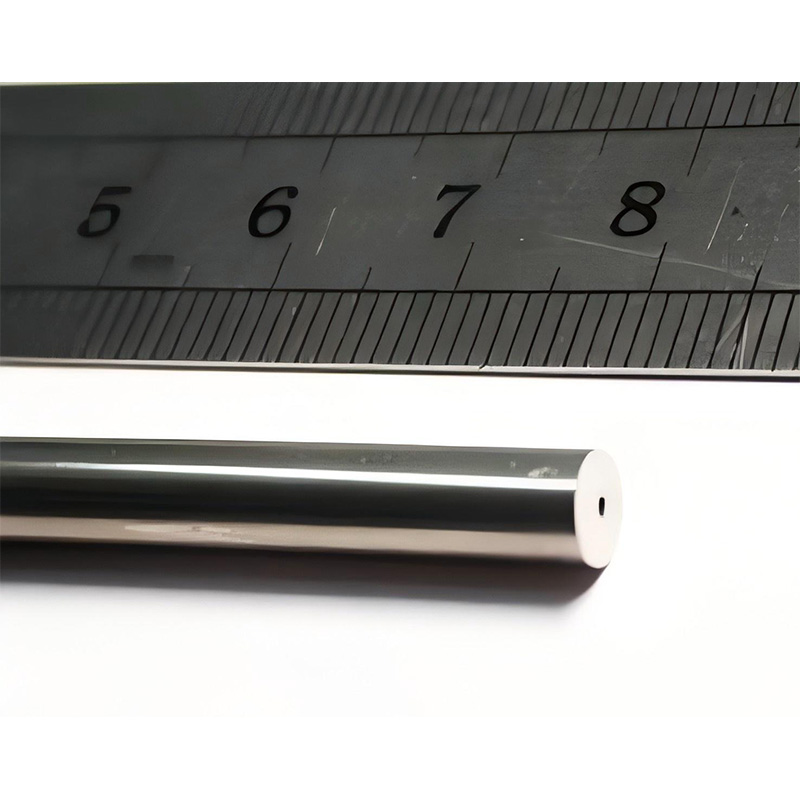

EP-трубка из нержавеющей стали

EP-трубка из нержавеющей стали -

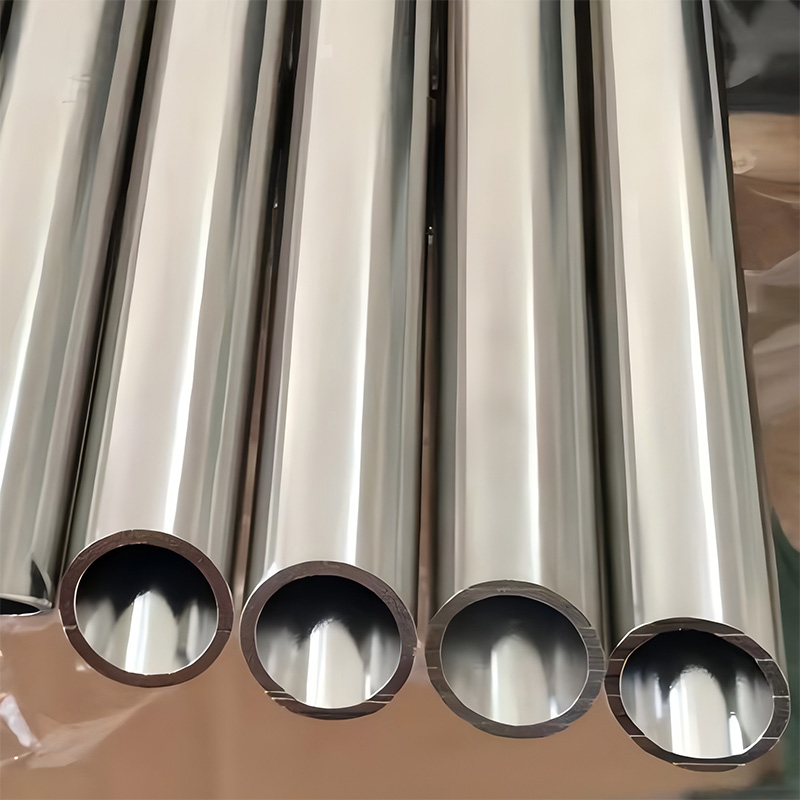

Сварная труба из нержавеющей стали

Сварная труба из нержавеющей стали -

Плоские трубы из нержавеющей стали

Плоские трубы из нержавеющей стали -

Спиральный трубопровод из нержавеющей стали

Спиральный трубопровод из нержавеющей стали

Связанный поиск

Связанный поиск- Заводы для конденсаторов

- Производители ведущих труб из нержавеющей стали 5 мм

- Поставщики трубы из нержавеющей стали 32 из Китая

- Поставщики фитингов для сантехнических труб

- Производители высококачественных рулонов

- Производитель нержавеющих труб ГОСТ 9940-80

- Производители отожженных травленых труб

- Аустенитные стали из Китая

- Китайские бесшовные трубы из нержавеющей стали типы

- Ведущие поставщики бесшовных труб и трубок из нержавеющей стали AISI 304