Ведущий поставщик труб из нержавеющей стали 100

Когда видишь запрос 'ведущий поставщик труб из нержавеющей стали 100', первое, что приходит в голову – это гонка за сертификатами. Все кидают цифры 1.4301, 1.4404, но редко кто поясняет, что для химической промышленности важен не просто химический состав, а контроль межкристаллитной коррозии на каждой партии. Мы в ООО 'Вэньчжоу Руй Хун Интернэшнл Трейд' через это прошли – в 2019-м вернули партию AISI 316L из-за неправильного режима травления. Клиент ругался, но теперь мы вдвоём проверяем толщину стенки у фланцевых переходников ультразвуком, а не только штангенциркулем.

Почему 100% контроль – это не про бумажки

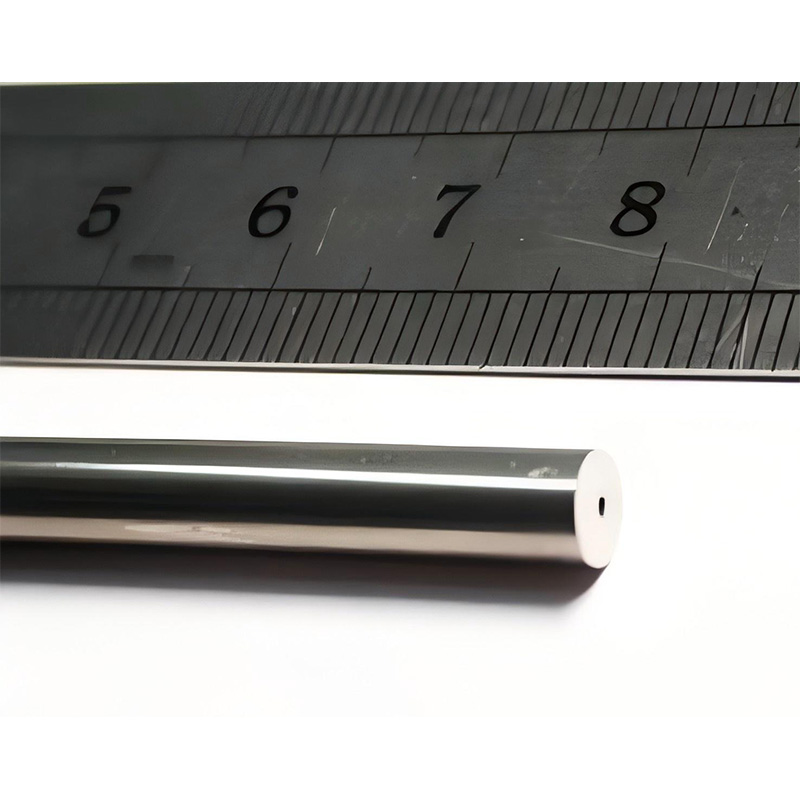

На сайте https://www.ruihongsteel.ru мы изначально указали 'трубы из нержавеющей стали с 100% контролем', но потом убрали – клиенты думали, что это про документацию. На деле речь о выборочном разрушающем контроле сварных швов раз в квартал. Например, для бесшовных труб 57×3.5 мм мы режем образец и смотрим на равномерность зерна – если есть пережог, вся партия идёт на переплавку. Дорого? Да. Но иначе на объектах с перегретым паром случаются инциденты, после которых поставщика меняют на десятилетия.

Заметил интересную деталь: когда говоришь 'трубы AISI 304', все ждут идеальную полировку. Но для пищевиков важнее отсутствие зазоров в стыках под санитарными клапанами. Как-то раз отгрузили партию с идельным Ra ≤ 0.8 мкм, но технолог на молокозаводе вернул – в районе сварного соединения нашли микротрещины. Теперь всегда делаем пробную сборку узла перед отгрузкой.

Кстати, про нержавеющие трубы для фармацевтики – там вообще отдельная история. Требуют паспорта с отслеживанием плавки и протоколы чистоты промывки. Один немецкий заказчик заставлял нас использовать только аргон высокой чистоты (99.998%) при сварке, хотя по ГОСТу достаточно 99.99%. Пришлось переделывать всю систему газоподготовки.

Логистика, которая съедает маржу

Многие думают, что главное в поставках – это цена за тонну. На самом деле, стоимость доставки труб из нержавейки в отдалённые регионы России может составлять до 40% от контракта. Например, для трубы 159×6 мм в Хабаровск мы сейчас используем комбинированные перевозки: морем до Владивостока, потом жд платформами. Но в 2022-м попробовали отправить партию целиком по железной дороге – получили погнутые торцы у 12% труб из-за вибрации. Теперь разрабатываем индивидуальные крепления для каждого типоразмера.

Ещё большая проблема – хранение на открытых площадках. Даже нержавеющая сталь марки 321 может покрыться пятнами при контакте с углём или медью. Пришлось арендовать закрытый склад в Новосибирске с контролем влажности, хотя изначально это не планировалось. Клиенты из нефтянки теперь ценят, что мы сохраняем упаковочную бумаму VCI до самого монтажа.

Кстати, про упаковку – для труб большого диаметра (от 325 мм) мы перешли на деревянные клети вместо картонных уголков. Дороже, но после того как в Красноярске разгрузили машину с погнутыми кромками (перевозчик сэкономил на креплениях), считаем это оправданным.

Технические нюансы, о которых не пишут в каталогах

В спецификациях обычно указывают ±10% по толщине стенки, но для теплообменников это смерть. Помню, для завода полимеров в Татарстане делали трубы 25×2 мм – пришлось выдерживать ±0.15 мм, иначе калачи в змеевиках не становились в кондуктор. При этом по ГОСТ 9941-81 допуск вообще ±0.25 мм. Пришлось перенастраивать валки на стане ХПТ-32 каждые 3 часа вместо стандартных 8.

Ещё один момент – чистота поверхности. Для бесшовных труб часто заказывают травление, но после него остаются следы от транспортировочных цепей. Теперь используем нейлоновые стропы при погрузке, хотя это +15% к времени операции. Зато нет рекламаций по царапинам.

И да, про маркировку – лазерная гравировка дороже краски, но для труб, работающих в агрессивных средах, это единственный вариант. Особенно для химзаводов, где регулярные проверки Ростехнадзора. Как-то раз инспектор заставил клиента счищать краску ацетоном чтобы проверить марку стали – с тех пор используем только лазер.

Реальные кейсы из практики ООО 'Вэньчжоу Руй Хун'

В 2021 году для нефтеперерабатывающего завода в Уфе поставляли трубы из нержавеющей стали 12Х18Н10Т для печей пиролиза. Температура работы 950°C, цикличные нагрузки. Через полгода клиент пожаловался на трещины в зоне термовлияния. Оказалось, проблема в скорости охлаждения после сварки – пришлось разрабатывать специальный режим с подогревом до 200°C и контролируемым остыванием в изоляции. Теперь это стало стандартной процедурой для всех высокотемпературных применений.

Другой случай – для пищевого комбината в Краснодаре делали трубы AISI 304 с полировкой #4. После мойки щелочными растворами появились тёмные потёки. Лаборатория показала – проблема в остаточных абразивах после шлифовки. Перешли на трёхступенчатую промывку деионизированной водой, хотя производительность упала на 20%.

А вот позитивный пример: для фармацевтического завода в Подмосковье поставили партию труб 38×1.5 мм с электрополировкой. Проверяли чистоту промывки методом ICP-MS – все показатели в норме. Клиент теперь работает с нами на постоянной основе, хотя наши цены на 12% выше средних по рынку.

Что на самом деле значит '100' в контексте поставок

Цифра 100 в запросе 'ведущий поставщик труб из нержавеющей стали 100' часто понимается как стопроцентная гарантия. Но в нашей практике – это скорее про 100% соответствие техзаданию. Например, для атомной энергетики нужны не просто сертификаты, а полное прослеживание от слитка до готовой трубы. Мы ведём журналы, где фиксируем каждый этап – от прокатки до термической обработки.

Или взять историю с трубой 89×4 мм для судостроения – там важна не только коррозионная стойкость, но и ударная вязкость при -60°C. Пришлось делать дополнительные испытания на маятнике Шарпи для каждой плавки. Сейчас это входит в стандартный пакет проверок для морских применений.

В итоге, быть 'ведущим поставщиком' – это не про объёмы продаж, а про умение решать нестандартные задачи. Как с тем заказом на трубы с переменной толщиной стенки для теплообменника – пришлось модифицировать стан, но клиент остался доволен и теперь заказывает 80 тонн ежегодно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инколой 825

Инколой 825 -

Хастеллой C-22

Хастеллой C-22 -

TP310/310S(10X23H18)

TP310/310S(10X23H18) -

TP 321 (08X18H10T)

TP 321 (08X18H10T) -

EP-трубка из нержавеющей стали

EP-трубка из нержавеющей стали -

Локоть из нержавеющей стали

Локоть из нержавеющей стали -

Плоские трубы из нержавеющей стали

Плоские трубы из нержавеющей стали -

Инколой 20

Инколой 20 -

Спиральный трубопровод из нержавеющей стали

Спиральный трубопровод из нержавеющей стали -

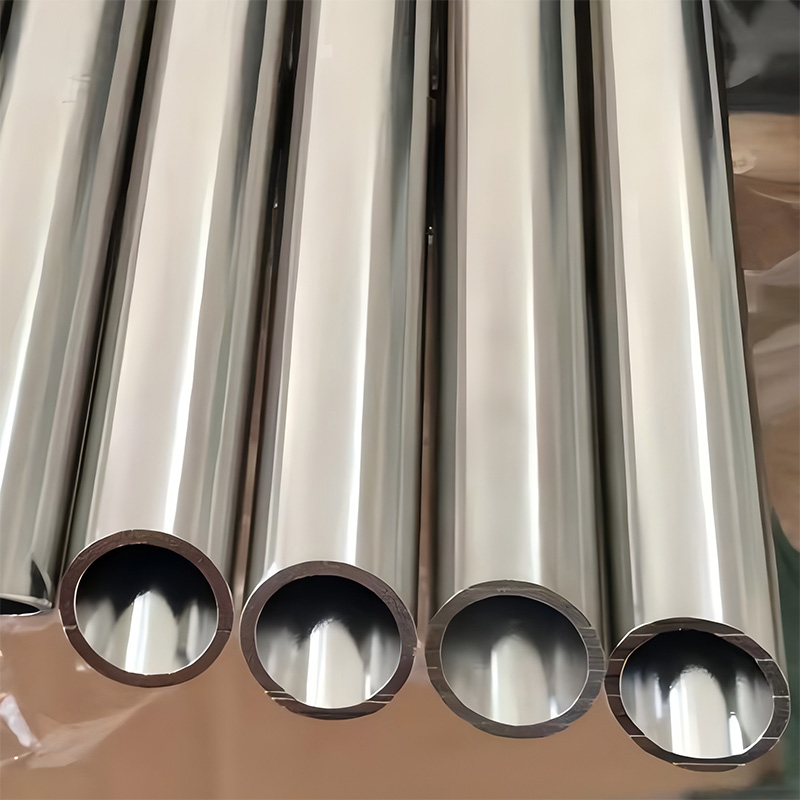

Прямоугольные трубы из нержавеющей стали

Прямоугольные трубы из нержавеющей стали -

TP304(08X18H10)/304L(03X18H10)

TP304(08X18H10)/304L(03X18H10) -

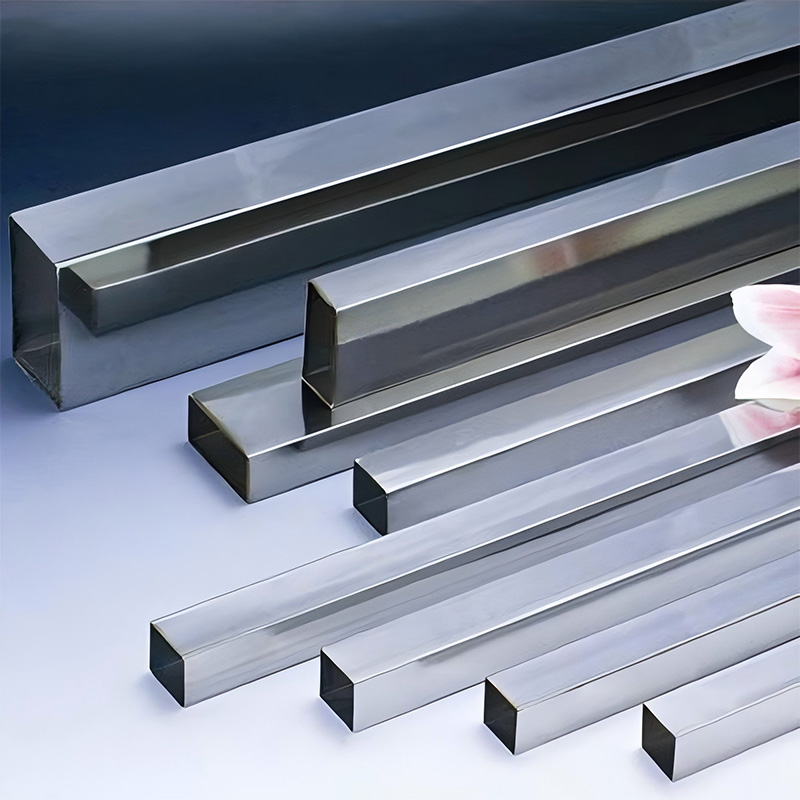

Квадратные трубы из нержавеющей стали

Квадратные трубы из нержавеющей стали

Связанный поиск

Связанный поиск- Отличная труба из нержавеющей стали 32 мм

- Высококачественные скобяные изделия

- труба нержавеющая бесшовная цена

- Высококачественные промышленные сварные трубы из нержавеющей стали

- Ведущие поставщики трубок

- Отличная труба из нержавеющей стали 3 4

- Производители труб из нержавеющей стали 50

- Поставщики трубы из нержавеющей стали 25 мм

- Поставщики теплообменников

- Дешевые ГОСТ 9941 Бесшовные трубы из нержавеющей стали Производители