Ведущий поставщик труб для КИПиА из нержавеющей стали

Когда слышишь про 'ведущего поставщика труб КИПиА', многие сразу представляют склады с идеальными рядами труб. Но в реальности ключевое — не наличие товара, а понимание, как поведёт себя конкретная труба под давлением в системе с импульсными линиями или при вибрациях насосов. Мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд через https://www.ruihongsteel.ru годами отрабатывали этот момент — иногда на собственных ошибках.

Почему нержавеющая сталь для КИПиА — это не просто 'труба'

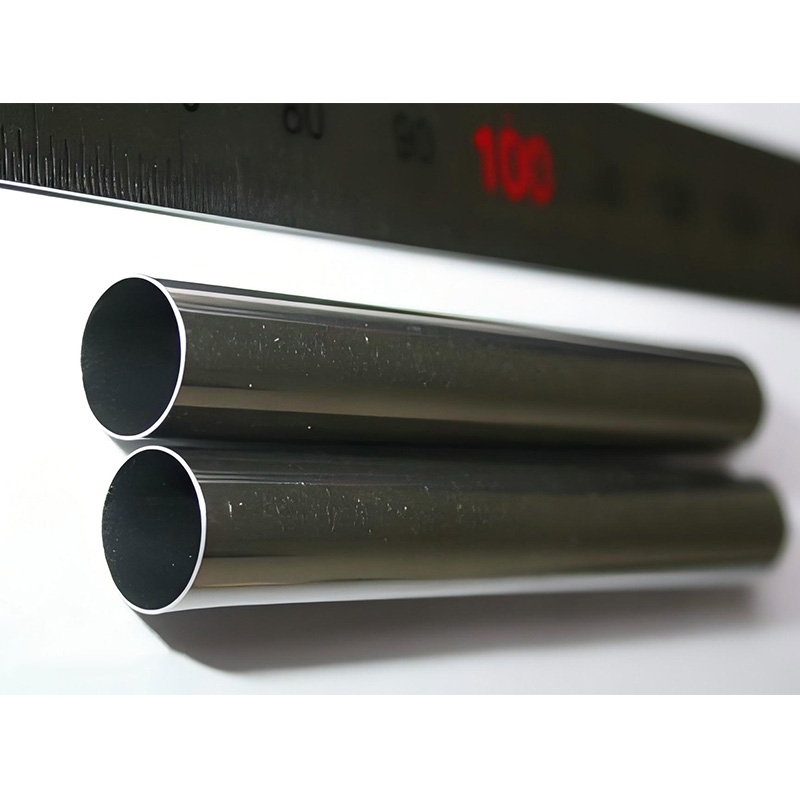

Берёшь в руки трубу AISI 304 для датчиков давления — кажется, всё просто. Но если толщина стенки не выдержана в пределах 0.1 мм по всей длине, показания манометров на котельной будут 'прыгать'. Один раз поставили партию с отклонением в 0.15 мм — заказчик вернул всё, пришлось разбирать брак и менять технологию контроля.

Сварные трубы 316L для химических производств — отдельная история. Важно не только содержание молибдена, но и состояние поверхности после полировки. Если остаются микронеровности, в них забиваются агрессивные среды, и через полгода труба теряет герметичность. Приходилось дополнять паспорта материала реальными фотографиями швов под микроскопом — только так убеждали скептиков.

Сейчас требуют всё чаще бесшовные трубы малого диаметра — для точных измерений расхода. Но здесь своя сложность: при холодной прокатке иногда возникает деформация внутреннего канала, которую не видно при обычном контроле. Пришлось внедрять эндоскопию каждой третьей трубы в партии — дорого, но дешевле, чем компенсировать простой установки.

Ошибки, которые научили больше, чем успехи

В 2019 году поставили партию труб для нефтехимического комбината — вроде всё по ГОСТу. Но через два месяца звонок: 'Ваши трубы пошли трещинами в зоне сварных соединений'. Оказалось, при транспортировке из Китая в Россию трубы хранились при -25°C, а марка стали 321 не прошла дополнительный отжиг. Теперь всегда уточняем условия будущей эксплуатации — даже если клиент не спрашивает.

Был случай с трубами для фармацевтики: заказчик требовал идеальную чистоту поверхности. Мы отправили трубы после механической очистки — вернули. Пришлось разрабатывать технологию электрохимической полировки с контролем каждой партии. Сейчас это стало нашим конкурентным преимуществом, но тогда потеряли три месяца на эксперименты.

Самое обидное — когда мелкая деталь рушит всё. Как-то использовали уплотнительные материалы, несовместимые с теплоносителем в системе КИП — трубы-то выдержали, а соединения потекла. Теперь всегда держим таблицы химической совместимости под рукой и консультируем клиентов по мелочам.

Как мы выстраиваем производство на заводе в Чжэцзяне

Наше производство ООО Чжэцзян Бангнуо Стальные трубы расположено в районе Лунвань — специально выбирали ближе к порту для отгрузки. Но главное — не местоположение, а цепочка контроля: от выбора заготовки до упаковки. Например, для труб КИПиА используем только проверенные марки стали от поставщиков с 10-летней историей — не экономим на сырье.

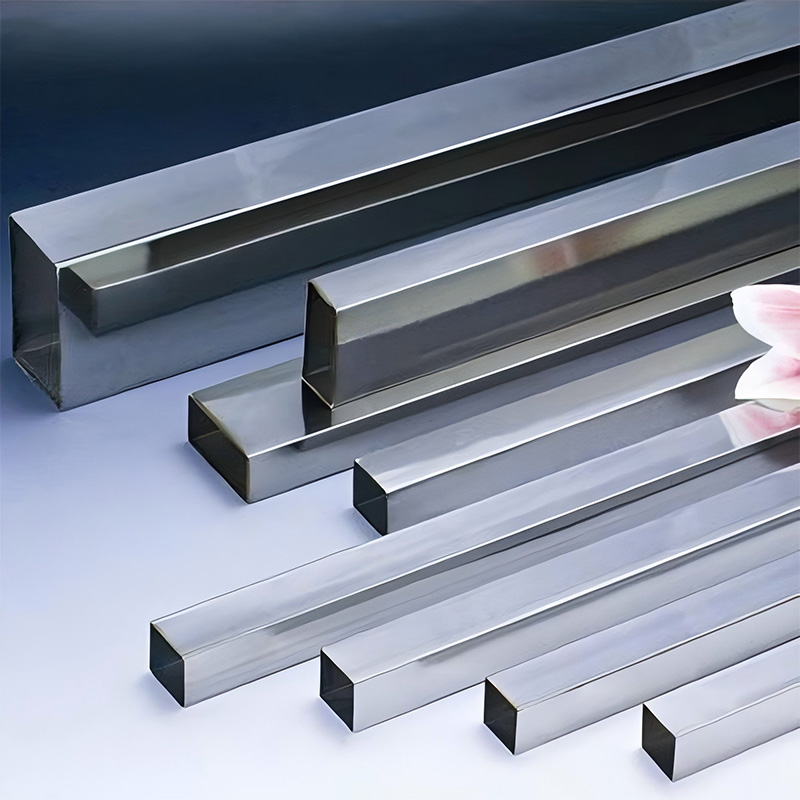

Особое внимание — обработке торцов. Если кромки не завальцованы должным образом, при монтаже возникают заусенцы, которые нарушают ламинарность потока в импульсных линиях. Пришлось закупить немецкое оборудование для обработки кромок — дорого, но за три года ни одной рекламации по этой теме.

Склад в Новом районе аэропорта Вэньчжоу позволяет быстро комплектовать смешанные партии. Часто нужно не 1000 метров одной трубы, а 50 метров пяти разных диаметров — для модернизации существующих систем КИП. Научились формировать такие 'гибридные' поставки за 3-4 дня вместо стандартных двух недель.

Что действительно важно при выборе поставщика

Многие смотрят на сертификаты — это правильно. Но я бы добавил: просите реальные фото с производства, а не стоковые изображения. Мы, например, всегда готовы показать видео контроля сварных швов или тестирования на герметичность — это вызывает больше доверия, чем кипа документов.

Техническая поддержка — то, что отличает поставщика от посредника. Когда клиент звонит в 10 вечера с вопросом по монтажу, мы не переключаем на 'специалистов завтра' — находим того, кто разбирается в конкретной проблеме. Иногда это я сам, хотя уже давно не занимаюсь монтажом лично.

Гибкость в логистике — часто решающий фактор. Были ситуации, когда нужно было доставить трубы на объект в Сибири быстрее, чем по железной дороге. Договаривались с авиакомпаниями о чартерных рейсах — себе в убыток, но сохраняли отношения с клиентом. В долгосрочной перспективе это окупается.

Нюансы, о которых не пишут в каталогах

Резьбовые соединения для труб КИП — отдельная головная боль. Если резьба нарезана с отклонением даже в полградуса — при монтаже возникает напряжение, которое через месяц-другой приводит к трещинам. Мы перепробовали четыре типа станков, пока не нашли оптимальный вариант с японскими резцами.

Маркировка — кажется мелочью? Как-то отгрузили партию без дополнительной цветовой маркировки (только штамповка) — монтажники перепутали трубы для разных сред. Теперь всегда наносим цветные кольца согласно техрегламенту заказчика, даже если это не прописано в контракте.

Упаковка для северных регионов — не просто плёнка. Используем трёхслойную изоляцию с влагопоглотителем, иначе при перепадах температур на трубах появляется конденсат, который может запустить коррозию ещё до монтажа. Дополнительные 5% к стоимости упаковки, но сохраняем качество продукции.

Перспективы и личные наблюдения

Сейчас вижу тенденцию к использованию труб с внутренним покрытием для агрессивных сред — вместо дорогих сплавов. Но технология ещё 'сырая': через год эксплуатации покрытие начинает отслаиваться в местах изгибов. Пока рекомендуем клиентам традиционные решения, но экспериментируем с наноструктурированными покрытиями.

Цифровизация — все хотят отслеживать партии онлайн. Внедрили систему сквозного контроля для ключевых клиентов: от плавки стали до отгрузки. Интересно, что половина заказчиков не пользуется этим функционалом — им важнее человеческий контакт и возможность позвонить лично технологу.

Будущее за комплексными решениями: не просто трубы, а готовые узлы КИПиА с предварительной сборкой и тестированием. Мы уже делаем такие для нескольких нефтеперерабатывающих заводов — экономия времени монтажа до 40%. Но это требует совершенно другого уровня координации между отделами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высокое качество 10X17H13M2T

- Отличные трубы по ГОСТ 5632

- Высокое качество купить 12х18н10т бесшовные трубы из нержавеющей стали производители

- Китайские производители бесшовных нержавеющих труб и трубок ГОСТ 9941 2022

- Труба из нержавеющей стали Лидинг СПБ

- Поставщики труб TP321H

- Труба из высококачественной нержавеющей стали 25

- Поставщики ГОСТ 9940-81

- Отличный производитель сварных труб из нержавеющей стали

- Ведущий поставщик рулонов из нержавеющей стали