Ведущий поставщик супер-аустенитных сталей

Когда слышишь про ?ведущего поставщика супер-аустенитных сталей?, первое, что приходит на ум — это гиганты вроде Outokumpu или Sandvik. Но за последние пять лет я убедился: ключевые игроки часто скрываются в цехах с дымом сварки и запахом машинного масла. Вот, например, наша ООО Вэньчжоу Руй Хун Интернэшнл Трейд — мы не просто торгуем, а сами производим трубы, которые потом идут на химические заводы под Владивостоком или в морские платформы. И знаете, главный миф — что супер-аустенитные стали достаточно просто ?соответствовать ГОСТу?. На деле, если в сплаве 904L не выдержать точный баланс молибдена и меди, труба лопнет при первом же контакте с хлоридами, даже при идеальных документах. Мы это проходили в 2019 году с партией для завода удобрений — с виду всё чисто, а в стенках микротрещины. Пришлось переплавлять всю партию, но сейчас я благодарен тому провалу: без него не появилась бы наша система контроля на этапе горячей прокатки.

Почему супер-аустенитные стали — это не просто ?нержавейка?

Многие клиенты до сих пор путают обычную нержавейку AISI 304 с супер-аустенитными марками вроде 254 SMO или AL-6XN. Разница — в деталях, которые видны только после резки. Помню, как в 2021 году мы поставили трубы из супер-аустенитной стали 654 SMO на нефтехимический комбинат в Татарстане. Техник позвонил через месяц: ?У вас точно та же сталь? У других после сероводорода пятна, а тут — хоть бы что?. Объяснил, что дело в 7% молибдена и 0,5% азота — это не просто цифры в сертификате, а то, что не даёт межкристаллитной коррозии съесть стенку за полгода.

Кстати, о составе. Мы на ООО Вэньчжоу Руй Хун Интернэшнл Трейд давно отказались от закупки готовых слитков — только своя выплавка в печах с аргонной продувкой. Почему? Потому что в 2018 году попались партии с отклонением по хрому на 0,3% — казалось бы, ерунда, но для труб в опреснительных установках это смерть. Теперь каждый слик проверяем на спектрографе, и часто отправляем обратно, даже если поставщик — ?проверенный?. Лучше потерять время, чем клиента.

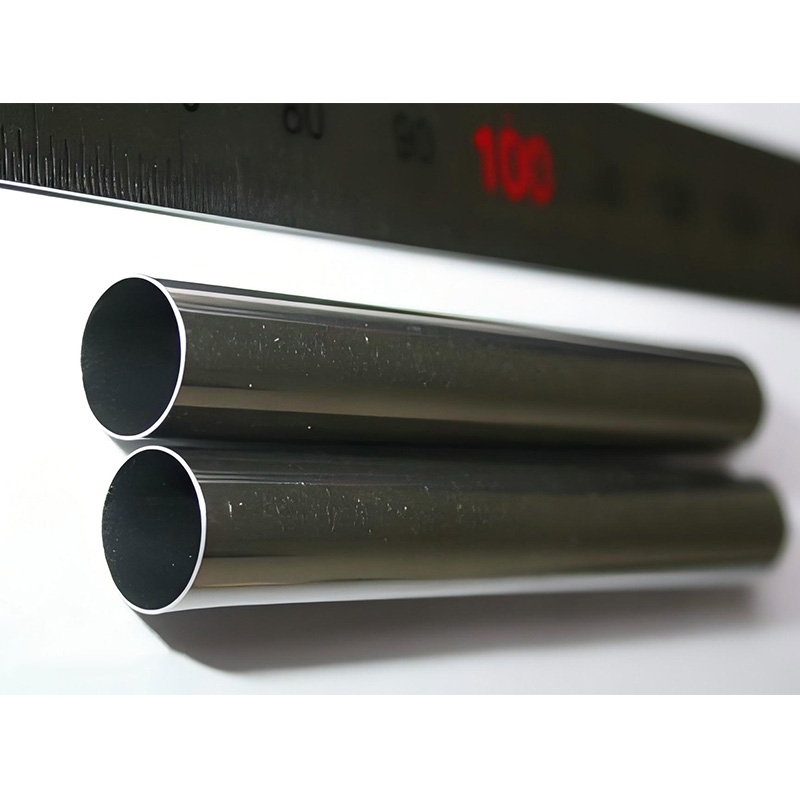

И ещё момент: супер-аустенитные стали не терпят спешки при холодной деформации. Как-то раз на https://www.ruihongsteel.ru мне написал заказчик с просьбой ?ускорить изготовление бесшовных труб?. Уговорил его не торопиться — объяснил, что если не выдержать скорость волочения, в зонах сварки появятся остаточные напряжения. В итоге трубы из стали 904L служат на его объекте уже четвёртый год, хотя изначально планировали заменить через два.

Оборудование, которое не найдёшь в каталогах

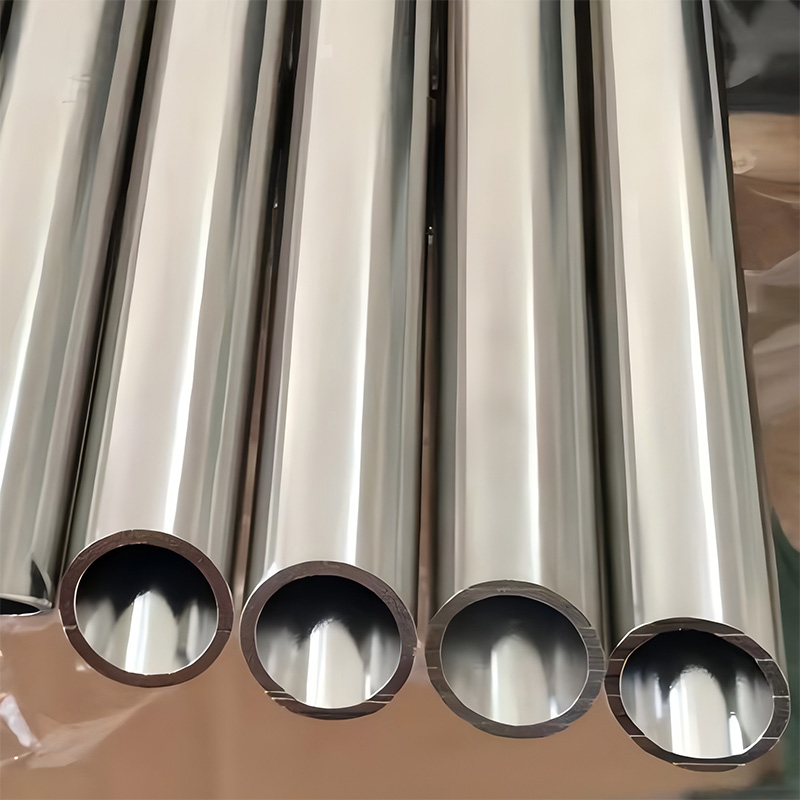

Наш сайт ruihongsteel.ru не зря упоминает ?производство и обработку? — без этого быть ведущим поставщиком невозможно. Вот, например, станки для полировки внутренней поверхности труб. В 2020 году мы купили итальянский автомат, но быстро поняли: для супер-аустенитных сталей с их вязкостью нужна своя оснастка. Пришлось совместно с инженерами из Уфы разработать абразивные головки с алмазным напылением. Результат? Теперь шероховатость Ra ≤ 0,8 мкм даже на трубах диаметром 12 мм — такие идут в фармацевтику, где чистота значит всё.

А ещё у нас в цеху стоит старый советский пресс — 1980-х годов, но модифицированный под гидроформовку супер-аустенитных сталей. Молодые инженеры сначала хотели его списать, но я настоял: для толстостенных труб (например, для шельфовых месторождений) он даёт более плавное напряжение, чем новые китайские аналоги. Секрет в литых валах, которые сейчас уже не делают. Кстати, именно на этом прессе мы гнем колена для трубопроводов на Сахалине — там, где стандартные гнутые отводы из 316L не выдерживают давления.

И конечно, контроль. Мы используем не только ультразвук, но и вихретоковый дефектоскоп — редкость для российских производителей. Как-то раз с его помощью нашли включения оксидов в партии труб для атомной энергетики. Поставщик металла клялся, что всё чисто, но прибор показал пятна на глубине 2 мм. Пришлось отгрузить другую партию, но зато избежали аварии на объекте.

Кейсы, которые не пишут в брошюрах

В 2022 году мы поставляли трубы из стали 254 SMO для завода минеральных удобрений в Пермском крае. Заказчик жаловался на быстрый износ в зоне контакта с аммиачной селитрой. Предложили вместо стандартной термообработки — закалку с последующим старением при 475°C. Коллеги из технического отдела сомневались, но мы провели испытания на образцах — срок службы вырос с 8 месяцев до 3 лет. Теперь этот метод используем для всех труб, работающих с агрессивными удобрениями.

А вот неудачный опыт: в 2019 году пытались сэкономить на транспортировке супер-аустенитных сталей — отгрузили партию без контейнеров с контролем влажности. Результат — точечная коррозия на поверхности, пришлось полностью перешлифовывать. Убыток составил около 2 млн рублей, но урок усвоили: теперь каждая труба пакуется в вакуумную плёнку с силикагелем.

Ещё один момент — сварка. Мы долго думали, как избежать дефектов в зоне термического влияния. Помог случай: при ремонте трубопровода на ЦБК заметили, что присадки с лантаном снижают риск трещин. Теперь для критичных объектов всегда рекомендуем электроды с церием — пусть дороже, но надёжнее.

Почему географическое положение — это преимущество

Наша фабрика в Вэньчжоу — не случайность. Близость к порту позволяет быстро грузить трубы для Дальнего Востока. Например, в прошлом году поставили партию бесшовных труб из супер-аустенитной стали 317L для судоремонтного завода в Находке — от заказа до отгрузки прошло 12 дней, хотя конкуренты из Европы предлагали 45. Секрет? Свои склады легирующих элементов и прямой доступ к морским линиям.

Но есть и сложности. Например, логистика в центральную Россию зимой. В 2021 году застряла партия в Красноярске из-за морозов — трубы пришли с микротрещинами от перепадов температуры. Теперь для таких регионов используем утеплённые контейнеры с подогревом, даже если заказчик не требует. Дороже, но надёжнее.

Кстати, про Вэньчжоу. Многие думают, что это ?глубинка?, но здесь исторически сложился кластер металлообработки. Наш цех №2, например, работает с 2005 года, и местные инженеры знают тонкости работы с никелевыми сплавами лучше некоторых европейских коллег. Это то, что не купишь за деньги — только нарабатывается годами.

Что дальше? Неочевидные тренды

Сейчас вижу, как клиенты всё чаще спрашивают про циркониевые добавки в супер-аустенитные стали — для работы в средах с фтором. Мы пока тестируем такие сплавы в лаборатории, но уже понятно: стандартные марки не подходят. Возможно, через год запустим линейку труб с 0,2% циркония — но только после испытаний в реальных условиях, как мы всегда делаем.

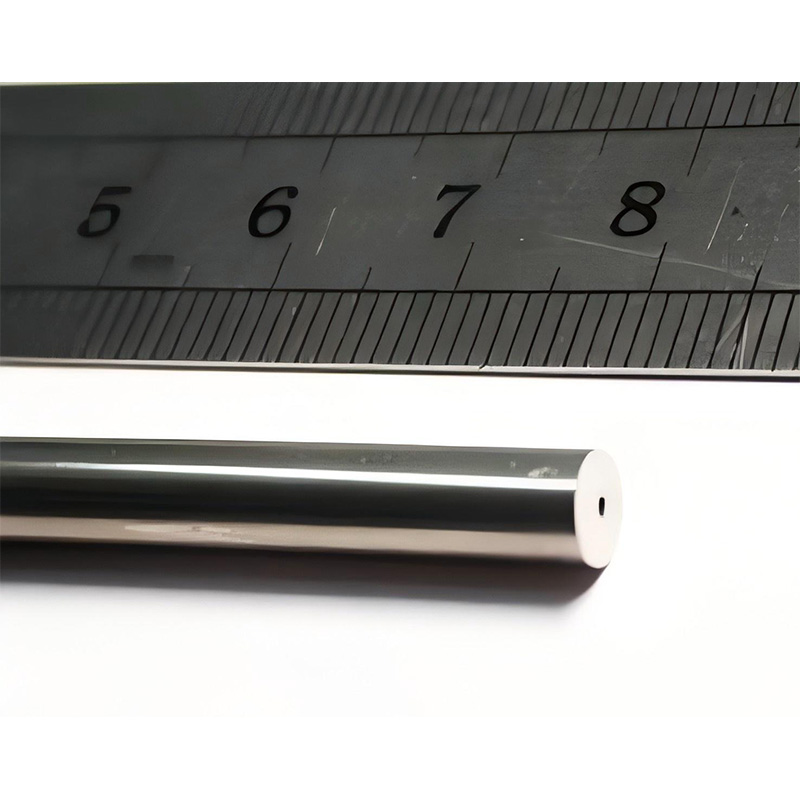

Ещё один тренд — запрос на индивидуальные размеры. Недавно поставили трубу диаметром 824 мм с толщиной стенки 45 мм — таких нет в каталогах, пришлось перенастраивать весь прокатный стан. Но для завода сжиженного газа в Ямало-Ненецком округе это было критично. Кстати, именно после этого заказа мы добавили на ruihongsteel.ru раздел ?нестандартные решения? — теперь такие запросы идут потоком.

И последнее: несмотря на все технологии, главное — это люди. Наш технолог Ли Вэй, например, может на глаз определить качество стали по цвету окалины после прокатки. Таким вещам не научишься по книгам — только за 20 лет в цеху. И именно это делает нас ведущим поставщиком, а не просто очередной компанией с красивым сайтом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители дешевых труб из нержавеющей стали 110

- Поставщики ГОСТ 9941-81

- Трубный завод TP310S

- Приборная трубка

- Производители высококачественных труб из нержавеющей стали 20

- Китайские поставщики бесшовных труб из нержавеющей стали купить в Санкт-Петербурге

- Высококачественная бесшовная труба из нержавеющей стали 9941 81

- Отличная трубка TP347

- Лидинг купить профильные трубы из нержавеющей стали

- Ведущий поставщик ГОСТ 9940-81