Ведущий поставщик прецизионных труб из нержавеющей стали

Когда слышишь про 'ведущего поставщика прецизионных труб' – сразу представляется что-то вроде гигантов вроде Sandvik или Tubacex. Но в реальности часто именно специализированные производители вроде ООО Вэньчжоу Руй Хун Интернэшнл Трейд закрывают самые сложные заказы, где нужны не просто трубы, а точное соответствие параметрам под конкретный технологический процесс. На своем опыте знаю, как многие недооценивают важность контроля на этапе холодной деформации – кажется, прокатал до нужного размера и готово, а потом встает вопрос с трещинами в зоне термического влияния.

Что на самом деле значит 'прецизионность' в трубном производстве

В 2018 году мы столкнулись с заказом на трубы 12Х18Н10Т для медицинского стерилизационного оборудования. Заказчик требовал отклонение по толщине стенки не более ±0,05 мм – стандартные ГОСТы тут не работали. Пришлось перестраивать всю систему калибровки валков, плюс добавить этап промежуточного отжига. Именно тогда я понял, что прецизионные трубы из нержавеющей стали – это не про соответствие стандартам, а про умение адаптировать технологию под конечное применение.

Частая ошибка – пытаться достичь точности только за счет финишной обработки. На практике если на этапе холодной прокатки пошла неравномерная деформация, потом даже полировкой не исправить. Особенно критично для тонкостенных труб, где разница в 0,1 мм по окружности может привести к потере устойчивости при гидроиспытаниях.

Сейчас на ruihongsteel.ru мы специально выносим раздел с технологическими кейсами – не просто таблицы размеров, а реальные примеры, как меняли режимы отжига для разных марок стали. Кстати, для аустенитных сталей типа 304L часто требуется другой температурный профиль compared to ферритным сплавам.

Почему географическое положение завода влияет на качество

Когда в 2020 году к нам обратились из европейской компании с запросом на трубы для пищевого оборудования, первым вопросом был не состав стали, а логистика. Завод в Вэньчжоу с его портовой инфраструктурой позволял отгружать трубы без промежуточного хранения на сырых складах – это снижало риски поверхностной коррозии. Казалось бы, мелочь, но для прецизионных труб даже следы точечной коррозии неприемлемы.

Заметил интересную закономерность: клиенты из Германии и Японии всегда запрашивают данные о влажности в производственных цехах. Сначала казалось это излишним, пока не столкнулись с проблемой водородного охрупчивания при хранении заготовок в приморской зоне. Теперь на производстве в районе Лунвань поддерживаем стабильный микроклимат круглый год.

Кстати, про район Лунвань – многие не знают, что там сосредоточен кластер предприятий по обработке нержавеющей стали. Это дает преимущество в оперативном получении качественного сырья, плюс есть возможность быстрой координации со смежниками для сложных заказов.

Типичные ошибки при выборе поставщика

В 2019 году потеряли крупный контракт из-за того, что не провели достаточно тестов на стойкость к межкристаллитной коррозии для труб в химической промышленности. Пришлось пересмотреть всю систему входного контроля – теперь для критичных применений обязательно делаем ускоренные испытания в агрессивных средах. Это то, что отличает настоящего ведущего поставщика прецизионных труб из нержавеющей стали от обычного торговца металлопрокатом.

Часто вижу, как компании выбирают поставщика только по цене за килограмм, забывая про стоимость обработки. Например, труба с отклонением по овальности всего 0,3 мм может увеличить затраты на механическую обработку на 15-20%. Мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд специально разработали систему оценки total cost of ownership для клиентов.

Еще один нюанс – многие не учитывают состояние поверхности после термической обработки. Для сварных труб особенно важен контроль окалины – если перегреть, потом приходится делать глубокую шлифовку, что меняет геометрию. Как-то раз пришлось забраковать целую партию из-за того, что при отжиге в печи вышел из строя один из термопар.

Технологические тонкости, о которых не пишут в стандартах

Для бесшовных труб малого диаметра (до 25 мм) критически важен контроль скорости охлаждения после прошивки. Слишком быстрое охлаждение приводит к образованию мартенсита в структуре – потом при механической обработке получаем проблемы с стружкообразованием. На своем опыте вывели эмпирическую зависимость между скоростью прокатки и требуемой температурой на выходе из стана.

При производстве труб из нержавеющей стали для фармацевтики столкнулись с неочевидной проблемой – микротрещины в зоне рекристаллизации после пассивации. Оказалось, виной был слишком агрессивный раствор для травления – пришлось разрабатывать щадящий режим химической обработки. Сейчас для таких задач используем электрохимическое полирование.

Интересный случай был с заказом на трубы для полупроводниковой промышленности – требовалась чистота поверхности Ra ≤ 0,4 мкм. Стандартные методы шлифовки не давали результата, пока не попробовали комбинированную обработку: сначала виброобкатка, потом электрополировка. Результат превзошел ожидания, но себестоимость выросла на 30%.

Почему важно иметь полный цикл производства

Когда ООО Чжэцзян Бангнуо Стальные трубы только начинала, фокусировались только на прокатке, закупая готовые заготовки. Столкнулись с тем, что не можем контролировать качество на этапе разливки стали – попадались раковины и неметаллические включения. После 2019 года инвестировали в собственное производство заготовок, что позволило гарантировать отсутствие дефектов уже на старте.

Сейчас на сайте ruihongsteel.ru мы особо подчеркиваем наличие полного цикла – от выплавки до финишной обработки. Для клиентов это значит не только стабильное качество, но и возможность выполнять нестандартные заказы. Например, в прошлом месяце сделали партию труб с добавлением молибдена для повышенной стойкости к хлоридам – от выплавки до калибровки заняло всего 3 недели.

Полный цикл особенно важен для ответственных применений. Помню, как для нефтехимического завода потребовались трубы с особыми требованиями по ударной вязкости при низких температурах. Смогли оптимизировать химический состав стали и режим термообработки именно потому, что контролировали весь процесс – от шихты до готовой трубы.

Эволюция требований к трубной продукции

За последние 5 лет заметно ужесточились требования к документации – сейчас недостаточно сертификата соответствия, нужны подробные отчеты по каждому этапу производства. Особенно для экспорта в Европу – там запрашивают даже журналы термообработки с графиками температур.

Интересно наблюдать как меняются запросы по размерам – если раньше стандартом были трубы 6-8 метров, то сейчас все чаще требуют точную длину под конкретную технологическую линию. Приходится адаптировать оборудование для резки с минимальными допусками.

Еще один тренд – запрос на комплексные решения. Клиенты хотят не просто трубы из нержавеющей стали, а готовые узлы с арматурой. Поэтому мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд развиваем и направление трубопроводной арматуры – чтобы предлагать законченные технологические решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

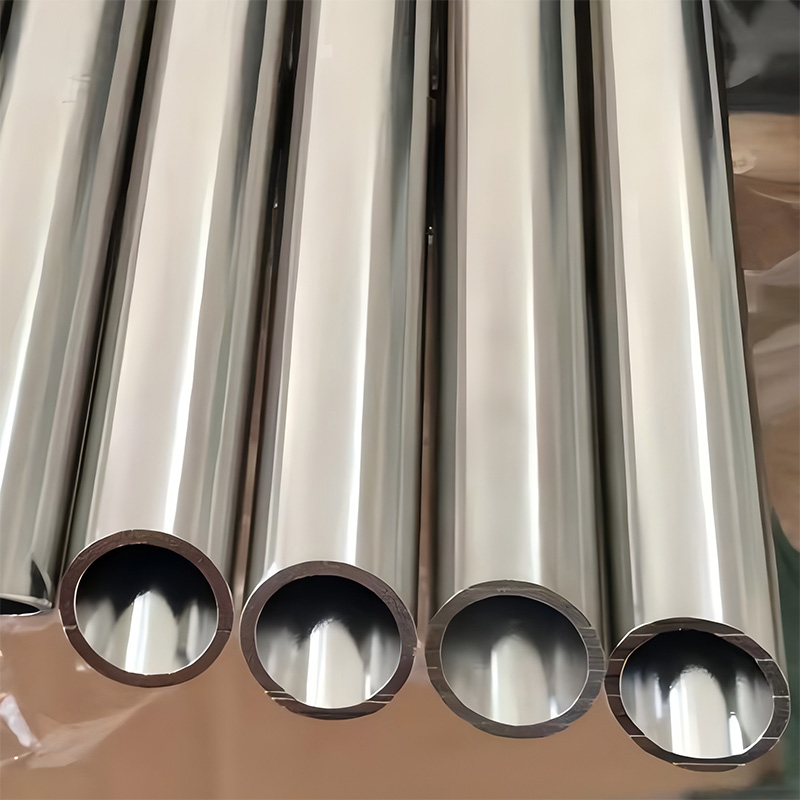

Сварная труба из нержавеющей стали

Сварная труба из нержавеющей стали -

Инколой 825

Инколой 825 -

Тройник из нержавеющей стали

Тройник из нержавеющей стали -

Инконель 625

Инконель 625 -

Плоские трубы из нержавеющей стали

Плоские трубы из нержавеющей стали -

TP 321 (08X18H10T)

TP 321 (08X18H10T) -

Локоть из нержавеющей стали

Локоть из нержавеющей стали -

Профильная труба из нержавеющей стали

Профильная труба из нержавеющей стали -

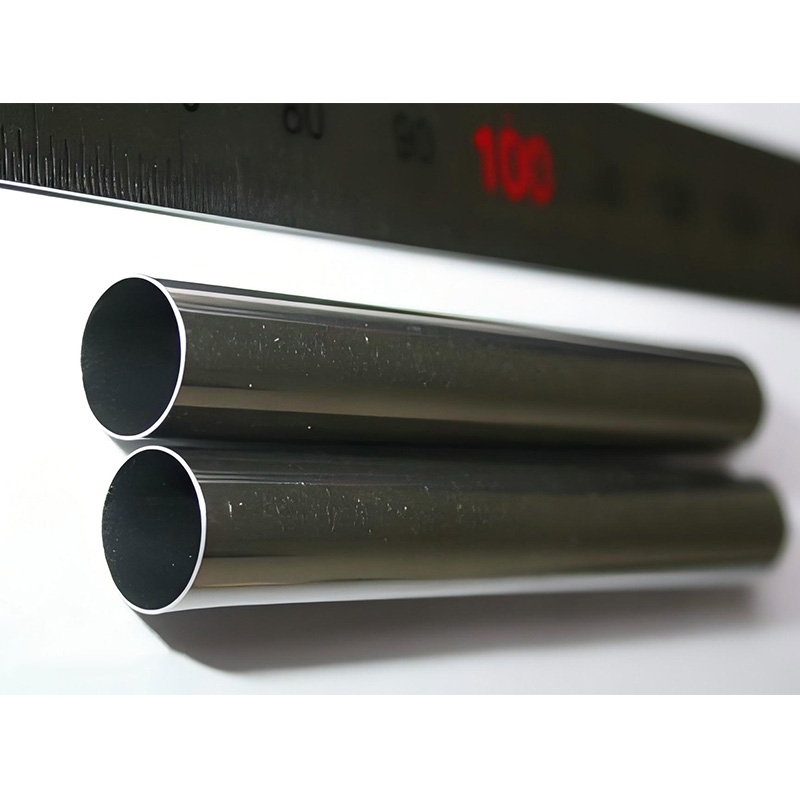

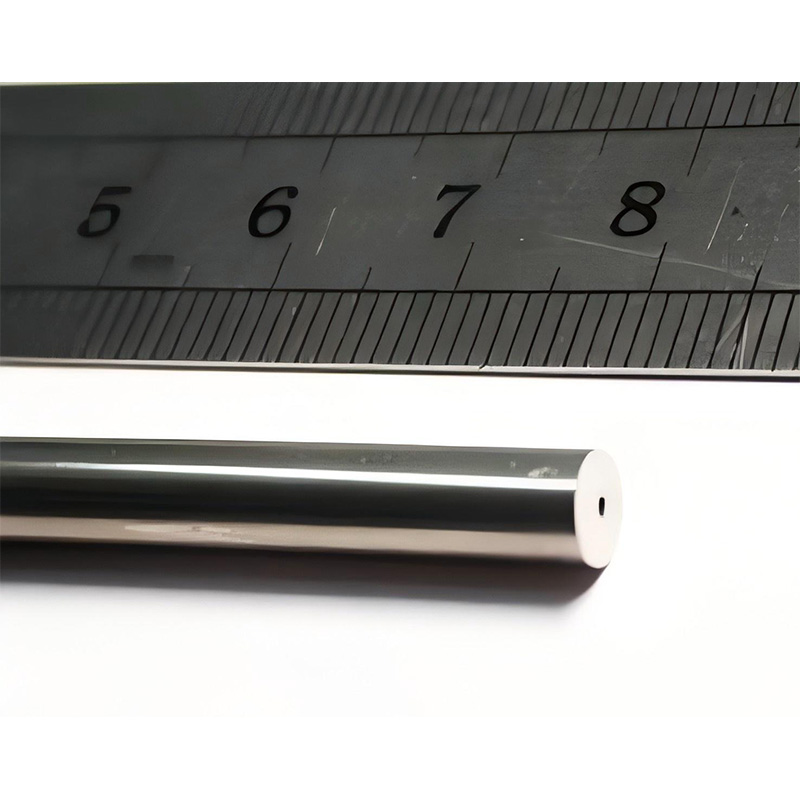

EP-трубка из нержавеющей стали

EP-трубка из нержавеющей стали -

TP304(08X18H10)/304L(03X18H10)

TP304(08X18H10)/304L(03X18H10) -

Инколой 800

Инколой 800 -

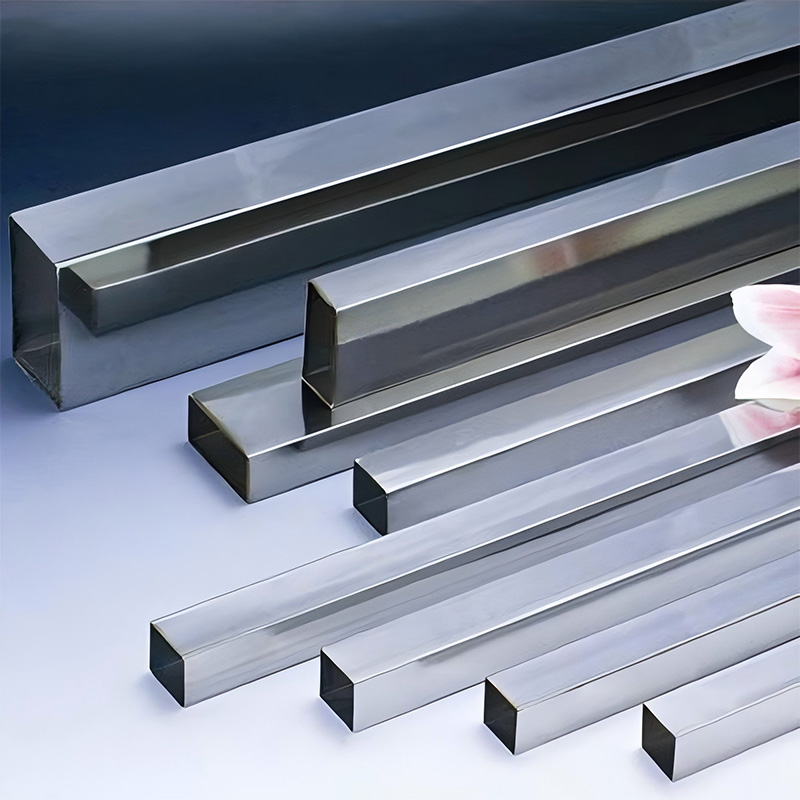

Квадратные трубы из нержавеющей стали

Квадратные трубы из нержавеющей стали

Связанный поиск

Связанный поиск- Отличный производитель труб из нержавеющей стали TP321

- Дешевые поставщики бесшовных труб из нержавеющей стали AISI

- гост 9941 81 трубы нержавеющие бесшовные купить

- Дешевые поставщики производства трубных фитингов из нержавеющей стали

- Лист из нержавеющей стали из Китая

- Ведущие поставщики труб и фитингов из нержавеющей стали

- Дешевая бесшовная труба из нержавеющей стали 12х18н10т

- Производитель ГОСТ 9940-81 в Китае

- Дешевые поставщики международной торговли

- Дешевые трубки из нержавеющей стали 50