Ведущий поставщик печных труб из нержавеющей стали

Когда слышишь про 'ведущего поставщика труб для печей', сразу представляешь склады с идеальными хромоникелевыми сплавами. Но в реальности даже AISI 321 может подвести, если не учитывать перепады давления в дымоотводах. Мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд через https://www.ruihongsteel.ru годами сталкивались с ситуациями, когда заказчики требовали 'самую стойкую сталь', но забывали про тепловое расширение в точках сварки.

Почему марка стали — это только полдела

В 2019-м поставили партию печных труб из 310S для керамического производства под Челябинском. Клиент рапортовал о тестовых прогонах при 1000°C, но через месяц получили фото с трещинами по сварным швам. Разбор показал: проблема не в материале, а в том, что монтажники варили электродами для обычной нержавейки без учёта работы в циклическом режиме нагрева-охлаждения.

С тех пор всегда уточняем условия эксплуатации. Например, для печей с кратковременными пиковыми нагрузками лучше подходит AISI 309, а для постоянного нагрева — 321 с титановыми добавками. Но даже это не гарантия: как-то пришлось заменять участок дымохода потому, что заказчик сэкономил на компенсаторах — трубу 'повело' от жёсткой фиксации.

Кстати, о толщине стенки. Часто заказчики просят 'потолще' для надёжности, но для вертикальных участков это создаёт избыточную нагрузку на крепления. Для большинства промышленных печей хватает 1.5-2 мм, если правильно рассчитать подвесы.

Специфика бесшовных и сварных труб

Наше производство в Чжэцзяне изначально делало ставку на бесшовные трубы из нержавеющей стали, но для некоторых конфигураций дымоходов сварные аналоги оказались практичнее. Например, при необходимости нестандартных радиусов изгиба.

Запомнился проект для литейного цеха в Татарстане: инженеры требовали исключительно бесшовные трубы для участков с температурой свыше 800°C. При этом для обвязки газоочистки согласились на сварные — там нагрузки ниже, зато нужны были отрезки по 11 метров, которые проще сделать сварным способом.

Технология производства влияет на срок службы сильнее, чем кажется. Как-то сравнивали ресурс двух труб AISI 316L — бесшовная и сварная с полировкой шва. Через три года в агрессивной среде (конденсат + сернистые соединения) разница в коррозионной стойкости составила менее 15%. Вывод: иногда переплата за бесшовность не оправдана.

Ошибки проектирования, которые дорого обходятся

Самая частая проблема — несоответствие расчётной и реальной температуры. Для печей пиролиза, к примеру, закладывают 600°C, но при нарушении технологии сжигания возможны кратковременные всплески до 900°C. Так 'съели' дорогостоящий дымоход на заводе полимеров — трубы выдержали, но быстроокисляющиеся болты креплений стали точкой отказа.

Ещё пример: заказчик купил у нас трубы из нержавеющей стали по ТУ, но решил сэкономить на футеровке. Через полгода потребовался ремонт — без внутреннего теплоизоляционного слоя стенки перегревались, появлялись локальные деформации.

Сейчас всегда советуем проводить тепловое моделирование для сложных систем. Однажды это помогло избежать аварии: в проекте была ошибка в расчёте точек росы, из-за которой конденсат скапливался именно в самом неудачном месте — прямо над поворотом колена.

Нюансы логистики и обработки

Доставка длинномерных труб — отдельная история. Для поставки в Красноярск пришлось разрабатывать спецкрепёж, чтобы избежать деформации при перевозке по БАМу. Стандартные прокладки не подходили — вибрация вызывала микротрещины в местах контакта с крепёжными ремнями.

Резка и подгонка на месте — больное место. Как-то пришлось экстренно отправлять мастеров на объект в Уфе, когда монтажники болгаркой повредили защитный слой на кромках. Теперь всегда упаковываем торцы пластиковыми заглушками с предупреждающими надписями.

Хранение на стройплощадке — отдельный вызов. Видели, как трубы для печи оставили под открытым небом рядом с цементным складом. Щёлочь из цементной пыли + влага создали идеальные условия для точечной коррозии. Пришлось заменять три секции до начала монтажа.

Перспективные материалы и ограничения

Экспериментировали с добавлением редземов в сплавы — для повышения жаропрочности. Но для большинства применений это оказалось нецелесообразно: стоимость вырастает на 30-40%, а реальный выигрыш в ресурсе заметен только при температурах свыше 1100°C.

Интересный опыт с комбинированными решениями: для химического комбината делали участок дымохода с переходом с 904L на 316Ti. Соединение требовало спецпереходника с особым коэффициентом расширения — пришлось заказывать его в Германии, так как отечественные аналоги не обеспечивали герметичность после 50 циклов нагрева.

Сейчас наблюдаем тенденцию к индивидуальным решениям. Например, для печей с попеременной нагрузкой разрабатываем трубы с переменной толщиной стенки — утолщение в зонах максимального температурного напряжения. Первые тесты на стенде в нашем цеху в Чжэцзяне показывают увеличение ресурса на 18-22%.

Почему стандарты — это не догма

ГОСТы задают базовые требования, но для реальных условий часто нужны поправки. Как-то поставили трубы, полностью соответствующие стандарту, но для конкретной печи с колебаниями температуры каждые 20 минут потребовалась доработка состава — увеличили содержание никеля на 2%.

Сварка — отдельная тема. Даже идеальные трубы можно испортить неправильным швом. Рекомендуем аргонодуговую сварку с обратным продувом, но многие монтажники до сих пор пытаются варить обычными электродами 'для нержавейки'. Результат — окалины и будущие точки коррозии.

Контроль качества на объекте — то, что часто недооценивают. Разработали чек-лист для приёмки: от проверки твердомера до тестов на прямизну. Особенно важно для высоких дымоходов — даже небольшой изгиб создаёт дополнительные напряжения.

Экономика против надёжности

Частый компромисс — выбор между дорогой стабильной маркой и более дешёвым аналогом. Для печей с постоянной нагрузкой советуем не экономить — замена участка дымохода обойдётся дороже первоначальной экономии.

Но есть нюансы: для сезонных производств (например, сушильные комплексы для сельхозпродукции) иногда целесообразнее использовать более доступные марки с плановой заменой каждые 5-7 лет.

Считаем общую стоимость владения: включая монтаж, обслуживание, возможный простой. Как-то просчитали для хлебозавода, что установка труб из AISI 321 вместо 409-й даёт экономию через 4 года за счёт сокращения ремонтов.

В итоге быть ведущим поставщиком — это не просто иметь склад труб, а понимать, как они будут работать в конкретной печи, с конкретным топливом и режимом эксплуатации. Именно это отличает просто продавца металлопроката от партнёра, который несёт ответственность за результат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профильная труба из нержавеющей стали

Профильная труба из нержавеющей стали -

Стальные рулоны, стальные листы

Стальные рулоны, стальные листы -

TP316L(03X17H14M2)

TP316L(03X17H14M2) -

Квадратные трубы из нержавеющей стали

Квадратные трубы из нержавеющей стали -

TP 321 (08X18H10T)

TP 321 (08X18H10T) -

Инконель 625

Инконель 625 -

TP 321H

TP 321H -

TP310/310S(10X23H18)

TP310/310S(10X23H18) -

Инконель 601

Инконель 601 -

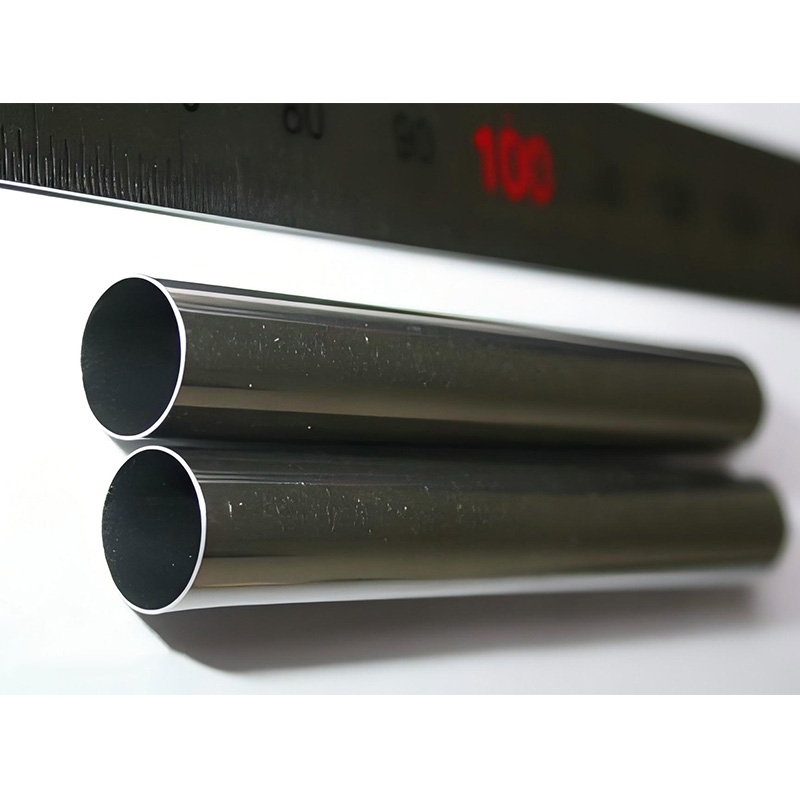

Спиральный трубопровод из нержавеющей стали

Спиральный трубопровод из нержавеющей стали -

Прямоугольные трубы из нержавеющей стали

Прямоугольные трубы из нержавеющей стали -

Отбортовка из нержавеющей стали

Отбортовка из нержавеющей стали

Связанный поиск

Связанный поиск- Китайские производители труб TP310

- Ведущие отожженные травленые трубы

- Труба с холодной обработкой

- Отличные прецизионные трубы из нержавеющей стали

- Дешевый производитель листов из нержавеющей стали

- Дешевая труба из нержавеющей стали SPB Производители

- Китайский производитель 08Х18Н10Т

- Дешевые поставщики санитарных труб из нержавеющей стали

- Отличный производитель бесшовных труб и трубок из нержавеющей стали по ГОСТ 9940

- Высококачественные круглые бесшовные трубы из нержавеющей стали производители