Ведущий поставщик ГОСТ 9941-81

Когда слышишь про 'ведущего поставщика ГОСТ 9941-81', первое, что приходит в голову — очередная маркетинговая уловка. Но за десять лет работы с трубами из нержавеющей стали я понял: разница между рядовым исполнителем и тем, кто действительно ведет поставки, кроется в деталях, которые на бумаге не отразишь. Например, в том, как ведет себя труба при резке — если на кромке появляются рыхлые участки, значит, с термообработкой на производстве сэкономили. У нас в ООО Вэньчжоу Руй Хун Интернэшнл Трейд такие моменты отслеживают на каждом этапе, потому что иначе все заверения о соответствии стандарту просто рассыпаются при первой же проверке.

Что скрывается за цифрами 9941-81

ГОСТ 9941-81 — это не просто документ с допусками и марками стали. На практике даже небольшие отклонения в химическом составе, которые формально укладываются в норму, могут привести к проблемам при сварке. Помню, в 2019 году мы получили партию труб, где по сертификатам все было идеально, но при формировании колец под теплообменники материал начинал 'играть'. Оказалось, производитель слегка завысил содержание титана — формально в пределах допуска, но для конкретной технологии гибки это стало критичным.

Сейчас при подборе материалов мы всегда запрашиваем не только сертификаты, но и протоколы заводских испытаний на растяжение. Особенно для ответственных объектов — химических производств или пищевых линий, где чистота поверхности определяет все. Кстати, наш сайт https://www.ruihongsteel.ru изначально создавался как раз для таких случаев — чтобы заказчик мог сразу увидеть не только ассортимент, но и примеры реальных тестов.

Многие ошибочно полагают, что главное в ГОСТ 9941-81 — это точность размеров. На деле же куда важнее сохранение структуры металла после холодной деформации. Мы как-то сравнивали две партии от разных поставщиков: геометрия идеальная у обеих, но при микроскопии видно — у одной зерно вытянуто с перенасыщением, а у второй структура равномерная. Разница проявилась через полгода эксплуатации в солевом растворе.

Производственные тонкости, о которых не пишут в стандартах

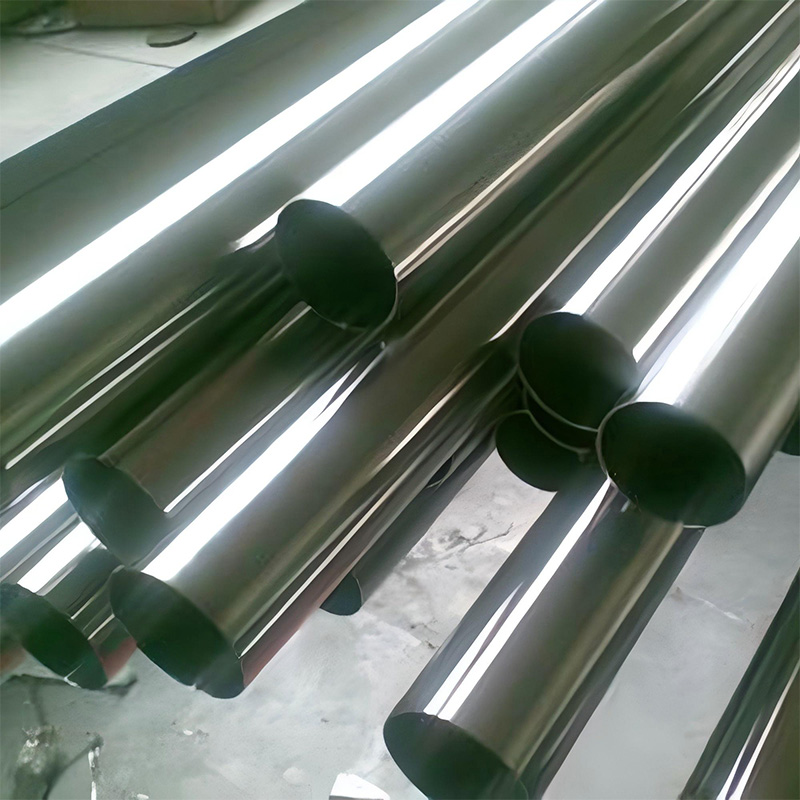

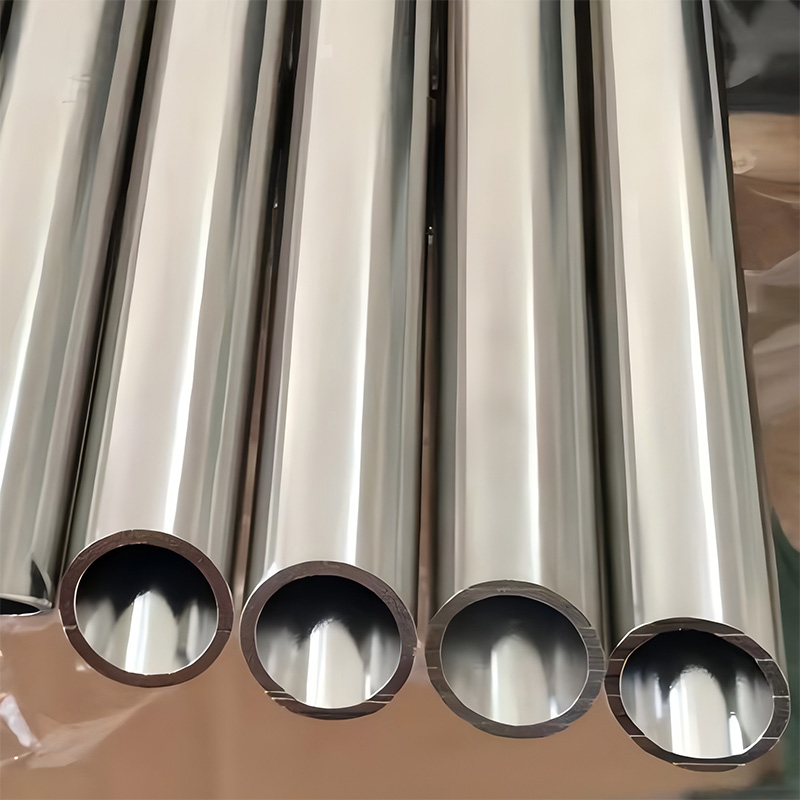

Наш производственный цех в районе Лунвань изначально ориентировался на выпуск бесшовных труб, но со временем пришлось расширять линейку до сварных модификаций. Потому что рынок требует гибкости — иногда клиенту нужна труба с идеальной внутренней поверхностью для медицины, а иногда важнее скорость поставки для строительства. При этом мы не стали универсалами, кто берется за все подряд — сосредоточились на нержавейке, где можно глубоко проработать технологию.

Один из ключевых моментов — контроль качества после травления. Бывает, визуально труба выглядит чистой, но при увеличении видно микротрещины вдоль шва. Это чаще всего следствие нарушения режимов отжига. Мы на своем опыте убедились: лучше немного недобрать производительность, но выдержать температурный график, чем потом разбираться с рекламациями. Кстати, именно поэтому в ООО Чжэцзян Бангнуо Стальные трубы ввели дополнительную операцию — ультразвуковой контроль не только сварных швов, но и тела трубы.

Еще нюанс — многие недооценивают важность условий хранения готовых труб. У нас был случай, когда партия для пищевого заказа месяц пролежала на складе у посредника рядом с химическими реактивами. Результат — точечная коррозия, которую заметили только при монтаже. Теперь всегда оговариваем условия складирования и упаковку — для морского климата, например, используем ингибиторы коррозии.

Почему 'ведущий' — это про ответственность, а не про объемы

В 2021 году мы столкнулись с ситуацией, когда крупный завод-изготовитель отгрузил трубы с отклонением по твердости. Формально — в пределах ГОСТ 9941-81, но для заказчика, который делал элементы для высоконапорных систем, это было критично. Пришлось за свой счет организовывать дополнительную термообработку на стороннем предприятии. С точки зрения прибыли — убыток, но с точки зрения репутации — необходимый шаг. После этого клиент работает только с нами, потому что знает: мы не спрячемся за формулировками стандарта.

Статус ведущего поставщика подразумевает еще и технологическую грамотность. Часто к нам обращаются с вопросом: 'Почему у вас трубы дороже, чем у конкурентов?' Объясняем на примерах: для труб 12Х18Н10Т мы дополнительно контролируем содержание углерода на нижнем пределе — это увеличивает стойкость к межкристаллитной коррозии. Или история с полировкой — многие делают ее только снаружи, а мы проходим и внутреннюю поверхность, даже если это не указано в заказе явно.

При этом мы не идеализируем себя — бывали и ошибки. Как-то попробовали работать с новым сортаментом тонкостенных труб, но не учли нюансы логистики. Часть партии погнулась при транспортировке, хотя по ГОСТу геометрия была в норме. Пришлось пересматривать упаковку и крепление в контейнерах. Теперь для таких позиций используем индивидуальные кассеты.

Как отличить реального поставщика от перекупщика

Первый признак — глубина знаний о материале. Когда тебе могут не просто назвать марку стали, но и объяснить, почему для конкретной среды лучше подойдет 08Х18Н10Т вместо 12Х18Н10Т — это профессионалы. Мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд специально обучаем менеджеров основам металловедения, чтобы они могли грамотно консультировать без постоянных обращений к технологам.

Второй момент — прозрачность происхождения. У нас каждая партия имеет прослеживаемость до плавки. Это не просто бумажка для галочки — когда возникают споры с заказчиком, мы всегда можем предоставить полную цепочку документов. Кстати, на сайте https://www.ruihongsteel.ru мы выложили образцы сертификатов и протоколов испытаний — чтобы клиент сразу понимал, с чем имеет дело.

Третий признак — готовность к нестандартным задачам. Недавно обращался клиент с потребностью в трубах для криогенной техники — нужны были особые условия испытаний на ударную вязкость. Большинство поставщиков отказались, мы же подключили партнерскую лабораторию и подобрали оптимальный режим термообработки. В итоге получился своего рода референс, который теперь используем в других проектах.

Перспективы и больные места отрасли

Сейчас многие гонятся за импортозамещением, но забывают, что просто скопировать химический состав — недостаточно. Технология выплавки и прокатки требует точного соблюдения регламентов. Мы в своем производстве в районе Лунвань сохраняем преемственность с советскими наработками, но дополняем их современным контролем качества. Например, внедрили систему видеомониторинга поверхности — это дорого, но позволяет отсекать дефекты, которые не видны невооруженным глазом.

Еще одна проблема — кадры. Молодые специалисты часто приходят с теоретическими знаниями, но не понимают практических нюансов. Как отличить побежалость от настоящего окалины? Почему при одинаковой твердости одна труба режется легко, а другаь нет? Этому учим только в процессе работы, специально организуем стажировки на производстве.

Если говорить о будущем, то главный вызов — это цифровизация. Мы постепенно переводим документацию в электронный вид, налаживаем систему отслеживания статуса заказа онлайн. Но при этом сохраняем человеческий контроль — потому что ни один алгоритм не заменит опыт технолога, который на глаз определяет качество полировки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

TP 321H

TP 321H -

Локоть из нержавеющей стали

Локоть из нержавеющей стали -

Хастеллой C276

Хастеллой C276 -

TP316(03X17H13M2)

TP316(03X17H13M2) -

Инколой 20

Инколой 20 -

Тройник из нержавеющей стали

Тройник из нержавеющей стали -

TP304(08X18H10)/304L(03X18H10)

TP304(08X18H10)/304L(03X18H10) -

Спиральный трубопровод из нержавеющей стали

Спиральный трубопровод из нержавеющей стали -

Сварная труба из нержавеющей стали

Сварная труба из нержавеющей стали -

Прямоугольные трубы из нержавеющей стали

Прямоугольные трубы из нержавеющей стали -

EP-трубка из нержавеющей стали

EP-трубка из нержавеющей стали -

Инколой 800

Инколой 800

Связанный поиск

Связанный поиск- Дешевые производители высокотемпературных сплавов

- Отличный поставщик бесшовных труб из нержавеющей стали 12x18n10t

- Поставщики рулонов

- Дешевая квадратная труба из нержавеющей стали

- Производитель труб ГОСТ 5632 в Китае

- Поставщики ведущих труб из нержавеющей стали 50

- Дешевая труба из нержавеющей стали 25

- Дешевые поставщики труб ГОСТ

- Высококачественная трубка из нержавеющей стали AISI 304

- Ведущие сварные трубы