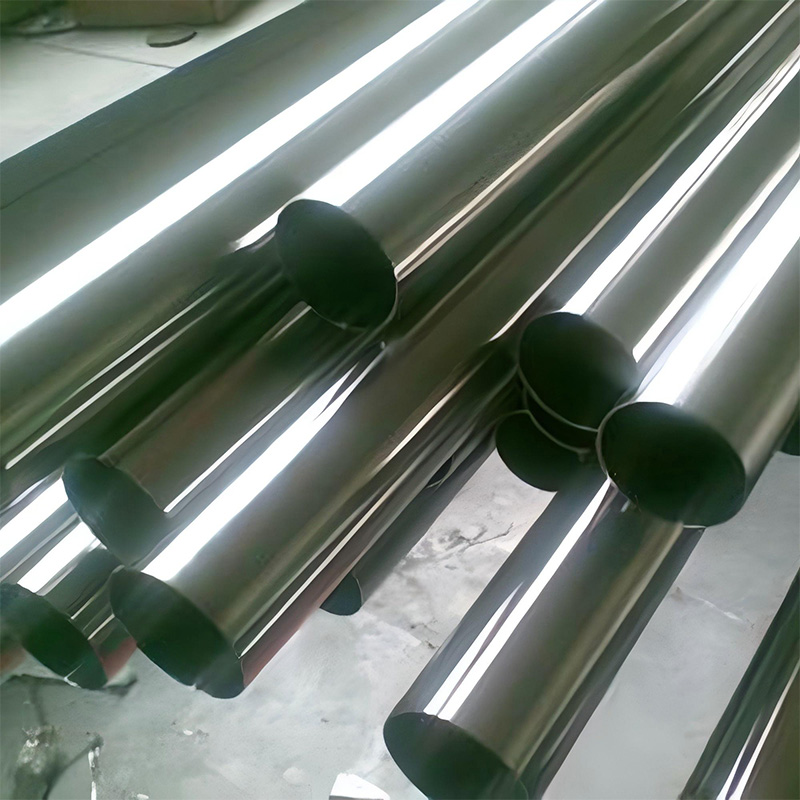

Ведущий поставщик бесшовных труб из нержавеющей стали типы

Когда ищешь ведущий поставщик бесшовных труб из нержавеющей стали, часто сталкиваешься с шаблонными описаниями — все обещают 'высокое качество' и 'широкий ассортимент'. Но в реальности ключевым оказывается не столько разнообразие типов, сколько понимание, как конкретная марка стали поведёт себя под нагрузкой или в агрессивной среде. У нас в ООО Вэньчжоу Руй Хун Интернэшнл Трейд через это прошли — сначала думали, главное предложить все популярные марки AISI 304/316, а потом столкнулись с тем, что клиентам нужны трубы под специфические параметры: для химического оборудования с повышенной стойкостью к хлоридам или для пищевой промышленности с особыми требованиями к шероховатости поверхности.

Разновидности бесшовных труб: что действительно важно

Если брать холоднодеформированные трубы (ХДТ), тут важно не просто указать 'соответствие ГОСТ 9941', а объяснить, почему при одинаковом химическом составе одна партия выдерживает испытания на раздачу, а другая даёт трещины. Например, для нефтегазовых проектов мы как-то поставили трубы из стали 12X18H10T, но при монтаже в условиях Крайнего Севера проявилась хладноломкость — пришлось срочно переходить на марку 08X22H6T с добавлением титана. Это стоило нам и клиенту времени, зато теперь всегда уточняем температурный режим эксплуатации.

Горячедеформированные трубы (ГДТ) кажутся проще, но и здесь есть подводные камни. Как-то раз партия с идеальными сертификатами пошла 'винтом' после резки — оказалось, проблема с термообработкой. Пришлось разбираться с заводом-изготовителем, и теперь мы лично контролируем процесс отпуска на производстве в Чжэцзяне. Кстати, для судостроительных проектов часто требуют не просто ГДТ, а трубы с нормированной ударной вязкостью при минус 40°C — это отдельная история с подбором режимов прокатки.

А вот с прецизионными трубами ситуация особая. Их часто заказывают для медицинского оборудования или аэрокосмической отрасли, где важны микронные допуски. Помню, для одного завода оптических систем пришлось делать трубы с отклонением толщины стенки не более 0,05 мм — стандартные 0,1 мм их не устраивали. Пришлось перенастраивать весь процесс волочения, но зато теперь этот опыт используем для других заказов.

Практические аспекты выбора марок стали

AISI 304 — это классика, но не всегда панацея. В химической промышленности, где есть сероводород, лучше сразу смотреть на 316L с молибденом. Был случай, когда на бумажном комбинате сэкономили и поставили 304 вместо 316 — через полгода трубы в целке целлюлозы покрылись точечной коррозией. Пришлось менять всю систему, хотя изначальная разница в цене была 15-20%.

Для высокотемпературных применений типа печных систем часто берут 321 марку — с титаном. Но тут важно следить, чтобы термообработка была правильной, иначе карбиды титана неравномерно распределятся. Один раз получили рекламацию именно по этой причине — визуально трубы были идеальны, но при эксплуатации в печи при 800°C начали деформироваться. Разобрались — проблема была в скорости охлаждения после отжига.

Дуплексные стали типа 2205 — отдельная тема. Их прочность почти вдвое выше, чем у 304, и стойкость к коррозии под напряжением лучше. Но сварка таких труб требует особого подхода — нужны специальные присадочные материалы и контроль межпассиковой температуры. Как-то пришлось переделывать сварные соединения на объекте, потому что подрядчик использовал стандартные электроды для нержавейки — швы потрескались через месяц эксплуатации в морской воде.

Технологические нюансы производства

Процесс прошивки гильз — это основа основ. Если на этом этапе есть дефекты, их уже не исправить последующей обработкой. Мы работаем с производителями, которые используют роторные прошивные станы — они дают более равномерную структуру металла compared to гидравлическими прессами. Особенно это важно для труб большого диаметра, где риски образования волосовин выше.

Холодная прокатка на станах ХПТР — тут главное контроль качества поверхности. Микротрещины, возникающие при неправильной смазке, могут проявиться только после месяцев эксплуатации. Однажды была партия для фармацевтического завода — вроде бы всё по стандарту, но после полировки обнаружились мельчайшие рисски. Пришлось признавать брак, хотя по механическим свойствам всё было в норме.

Термообработка — самый сложный этап для контроля. Отжиг в защитной атмосфере должен быть действительно качественным, иначе на поверхности остаётся окалина, которую потом трудно удалить. Мы сейчас сотрудничаем с ООО Чжэцзян Бангнуо Стальные трубы именно потому, что у них современные печи с точным контролем температуры — разброс не более ±5°C по всей длине трубы. Это критично для сохранения коррозионной стойкости.

Контроль качества: от теории к практике

Ультразвуковой контроль — многие поставщики делают его выборочно, но мы настаиваем на 100% проверке для ответственных применений. Особенно важно настроить дефектоскоп на обнаружение расслоений — они часто идут от центральной ликвации в заготовке. Был печальный опыт, когда пропустили такое расслоение в трубе для гидравлической системы — через три месяца эксплуатации появилась течь.

Испытания на раздачу и сплющивание — кажутся рутинными, но именно они выявляют проблемы с пластичностью. Как-то получили партию, где все сертификаты были в порядке, но при сплющивании образцы давали трещины при меньшем угле раскрытия, чем требует ГОСТ. Оказалось — пережог при термообработке. С тех пор всегда требуем протоколы механических испытаний для каждой плавки.

Измерение твёрдости по Бринеллю — простой, но эффективный тест. Если твёрдость не соответствует заявленной марке стали, это повод насторожиться. Один раз поймали таким образом контрафакт — вместо 316 марки пытались подсунуть дешёвую 201 с повышенным содержанием марганца. Разница в цене 40%, но для пищевой промышленности это недопустимо.

Логистика и обработка: что часто упускают

Упаковка — кажется мелочью, но царапины при транспортировке могут испортить всю партию. Для труб с полированной поверхностью мы используем индивидуальную бумажную обёртку и жёсткие уголки. Помню, как однажды сэкономили на упаковке — в результате при разгрузке вилочный погрузчик повредил несколько труб, пришлось компенсировать убытки.

Резка и нарезка резьбы — если клиент заказывает готовые отрезки, важно учитывать припуски на дальнейшую обработку. Был случай, когда по чертежам сделали точные размеры, но при монтаже оказалось, что нужно ещё снимать фаски под сварку — пришлось докупать дополнительную партию. Теперь всегда уточняем технологическую цепочку у заказчика.

Маркировка — должна быть стойкой, но не повреждать поверхность. Используем специальные краски на основе оксида хрома, которые выдерживают транспортировку, но легко смываются перед использованием. Раньше применяли обычную краску — в результате на полированных трубах оставались следы, которые не удалялись даже растворителем.

Перспективы и новые разработки

Сверхтонкостенные трубы — спрос на них растёт в авиакосмической отрасли. Толщина стенки 0,3-0,5 мм требует особого подхода к контролю качества. Мы сейчас экспериментируем с лазерным измерением толщины в реальном времени — стандартные ультразвуковые толщиномеры дают слишком большую погрешность для таких параметров.

Биосовместимые сплавы для медицинских имплантатов — это уже следующий уровень. Работаем с исследовательскими институтами над трубами из сплавов типа Ti-6Al-4V, но пока это пилотные проекты. Сложность в том, что требования к чистоте поверхности здесь на порядок выше, чем для промышленных применений.

Цифровизация поставок — внедряем систему отслеживания каждой партии от плавки до отгрузки. Это позволяет оперативно отвечать на запросы клиентов и быстро решать возможные проблемы. Кстати, через сайт https://www.ruihongsteel.ru теперь можно не только посмотреть каталог, но и получить доступ к сертификатам на конкретную партию товара — это экономит время при оформлении документов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители дешевых приборных трубок

- Дешевые электрополированные трубы

- Производитель отличных труб из нержавеющей стали 150

- Дешевые трубы общего назначения

- Дешевые приборные трубки

- Производитель ГОСТ 9940-81 в Китае

- Дешевые поставщики международной промышленности

- Дешевые поставщики труб TP304L

- Отличная труба из нержавеющей стали 100

- Ведущий производитель бесшовных труб и трубок из нержавеющей стали AISI 304