Ведущие поставщики бесшовных труб и трубок из нержавеющей стали AISI

Когда говорят про AISI-марки для бесшовных труб, многие сразу думают про 304 или 316, но в реальности спецификации гораздо шире — например, AISI 321 с титаном для термоциклических нагрузок или 310S для печных систем. Мы в ООО Вэньчжоу Руй Хун Интернэшнл Трейд через сайт https://www.ruihongsteel.ru часто сталкиваемся с тем, что клиенты путают стандарты ASTM A213 и A269, хотя разница в контроле качества критична для химической аппаратуры.

Ошибки при выборе бесшовных труб

Часто заказчики требуют бесшовные трубы из нержавеющей стали для высокого давления, но не учитывают состояние материала после холодной деформации. Например, для труб AISI 316L с толщиной стенки 4 мм мы рекомендуем дополнительный отжиг — иначе при гидроиспытаниях на объекте появляются микротрещины в зонах гибки. Один из наших проектов в Татарстане показал: даже при сертификации по EN 10216-5 нужно отдельно проверять границу зерна после калибровки.

Ещё проблема — когда пытаются экономить на отделке поверхности. Для пищевых производств шероховатость Ra ≤ 0.8 мкм должна контролироваться не только на новом изделии, но и после транспортировки. Как-то раз партия труб для молокозавода получила царапины от неправильной упаковки — пришлось полностью переделывать механическую полировку.

Кстати, про толщину стенки: многие считают, что запас в 1-2 мм всегда безопасен. Но для AISI 304 в средах с хлоридами это может дать обратный эффект — в зазорах начинается щелевая коррозия. Мы всегда советуем моделировать условия эксплуатации, особенно для теплообменников.

Технологические нюансы производства

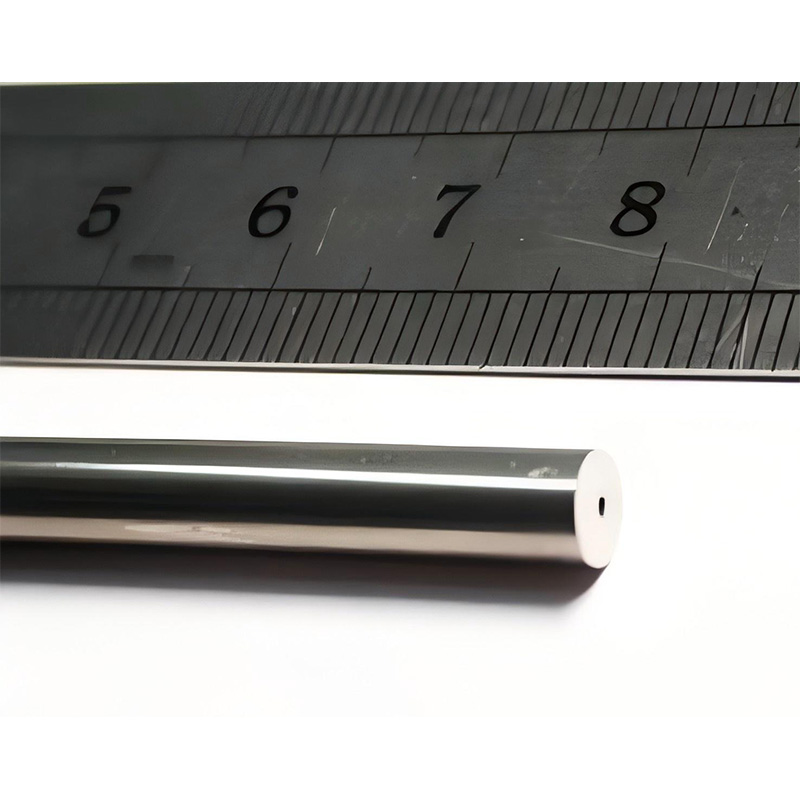

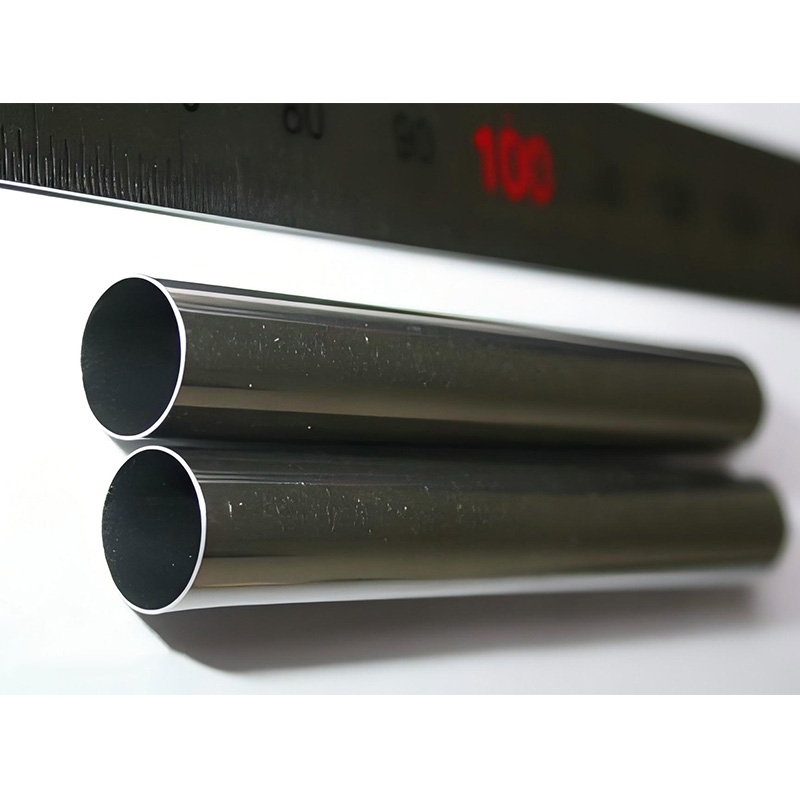

Наше производство в Чжэцзяне ориентировано на холоднокатаные трубки из нержавеющей стали малого диаметра. Ключевой момент — контроль скорости прокатки при работе с AISI 321. Если превысить деформацию за один проход, карбиды титана распределяются неравномерно — потом при сварке коллекторов появляются рыхлые зоны.

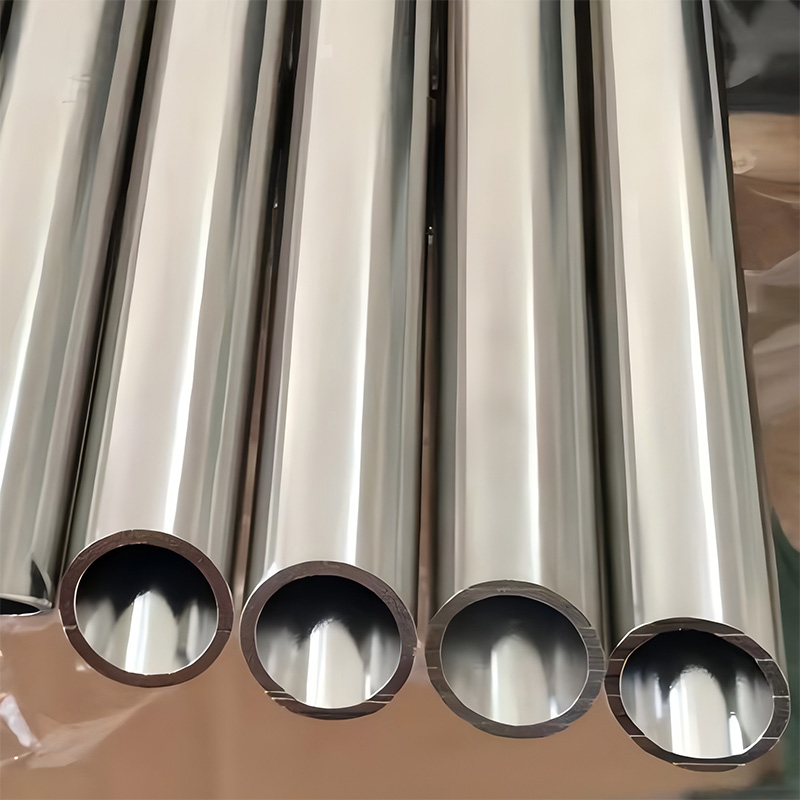

Для толстостенных труб (например, 42×8 мм) мы используем трехэтапный отжиг. Но тут есть тонкость: при охлаждении после 1050°C важно выдержать скорость до 50°C/мин — иначе у AISI 316L падает стойкость к межкристаллитной коррозии. Проверяем по методу Streichertest каждую пятую партию.

Из последних наработок: для труб AISI 304H с углеродом до 0.08% мы изменили технологию травления — теперь используем двойную ванну (HF + HNO3) с ультразвуковой активацией. Это дало более стабильную пассивацию, особенно для фармацевтических заказчиков.

Практические кейсы с трубной арматурой

В 2022 году поставляли бесшовные трубы AISI 904L для кислотных теплообменников. Заказчик требовал радиографический контроль по EN 1435, но мы дополнительно провели ультразвуковой тест фазированной решеткой — обнаружили зоны с измененной структурой в местах перехода от трубы к отводом. Оказалось, проблема была в неравномерном нагреве при гнутье.

Для арматуры из AISI 316Ti часто спорный момент — контроль содержания титана. По стандарту должно быть 5×C ≤ Ti ≤ 0.75%, но мы на практике видим, что лучше держать ближе к верхнему пределу, особенно для труб, работающих в цикле 200-500°C. Иначе карбиды хрома не полностью связываются.

Кстати, про сварные соединения: когда к бесшовным трубам AISI 347 приваривают фланцы, нужно очень внимательно подбирать присадочный материал. Мы используем ER347, но с пониженным кремнием — иначе в зоне сплавления образуются хрупкие фазы после многократных нагревов.

Логистические и складские сложности

С хранением нержавеющих труб AISI есть нюанс: даже пассивированные поверхности со временем теряют защитный слой. Мы перешли на вакуумную упаковку с ингибиторами коррозии VPI-260 — особенно для трубок с диаметром менее 20 мм, где сложно контролировать конденсат.

При транспортировке морским путем в зимний период возникали проблемы с конденсацией внутри труб — теперь всегда используем силикагелевые заглушки с индикатором влажности. Для одного заказа в Мурманск пришлось разрабатывать особый режим вентиляции контейнеров.

Важный момент: маркировка. Раньше наносили краской по ГОСТ 14192, но несколько раз стирались обозначения марки стали. Перешли на лазерную гравировку — дороже, но зато исключены ошибки при монтаже на объекте.

Эволюция контроля качества

С 2016 года, когда начиналось наше производство в районе Лунвань, мы прошли путь от простых измерений толщины стенки до полноценной системы traceability. Сейчас каждая партия труб из нержавеющей стали имеет цифровой паспорт с данными о химическом составе каждой плавки и параметрах термообработки.

Внедрили систему контроля по принципу 'quality gates': если на этапе прошивки заготовки фиксируется отклонение температуры более чем на 15°C от нормы — партия автоматически отправляется на переплавку. Это сократило количество брака по механическим свойствам на 23% за два года.

Для особо ответственных применений (например, трубы для атомной энергетики) разработали протокол дополнительных испытаний на стойкость к коррозионному растрескиванию по методу NACE TM0177. Это хоть и не требуется по базовым стандартам, но дает конкурентное преимущество.

Перспективы материаловедения

Сейчас экспериментируем с бесшовными трубами из дуплексной нержавеющей стали 2205. Интересно поведение при циклических нагрузках — предел выносливости почти в 1.8 раз выше, чем у AISI 316L, но сложности с холодной обработкой требуют пересмотра всей технологической цепочки.

Для энергетических применений тестируем трубы из AISI 304 с контролируемой текстурой деформации — пытаемся добиться анизотропии свойств в продольном и поперечном направлениях. Первые результаты показывают увеличение сопротивления ползучести на 12-15% при работе в диапазоне 500-600°C.

Понимаю, что многие эти разработки кажутся избыточными для рядовых заказов, но именно такой подход позволяет оставаться в числе поставщиков для проектов с повышенными требованиями. Кстати, недавно начали сотрудничество с исследовательским центром в Томске по теме оптимизации структуры стали после быстрого охлаждения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественные производители ГОСТ 9941 81 Бесшовные трубы и трубки из нержавеющей стали

- Аустенитные стали из Китая

- Дешевые производители сварных труб

- Производитель высококачественной бесшовной трубы из нержавеющей стали 12x18n10t

- Поставщики трубы из нержавеющей стали 25 мм

- Производитель отличной трубки из нержавеющей стали 5 1

- Дешевые поставщики труб из нержавеющей стали ГОСТ 9940-80

- Отличная водопроводная труба из нержавеющей стали

- Дешевые поставщики труб ГОСТ 9941

- Дешевые трубы ГОСТ 9941