Ведущая труба из нержавеющей стали серии 300

Часто вижу вопросы по поводу выбора ведущей трубы из нержавеющей стали серии 300. Люди ищут универсальность, но забывают о том, что 'универсальность' в этом контексте – понятие относительное. Сам я годами занимаюсь поставками и применением нержавеющей стали, и это 'всеядность' серии 300 – скорее компромисс, чем достоинство. Она хорошо ведет себя в большинстве сред, но для критичных применений... тут нужно думать дважды.

Серия 300: Обзор и распространенные заблуждения

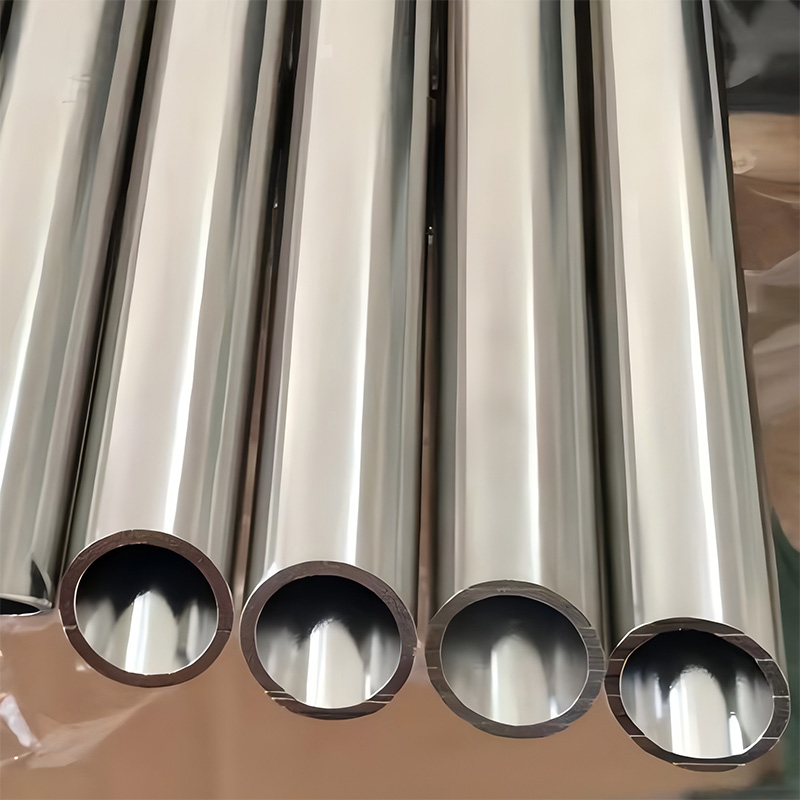

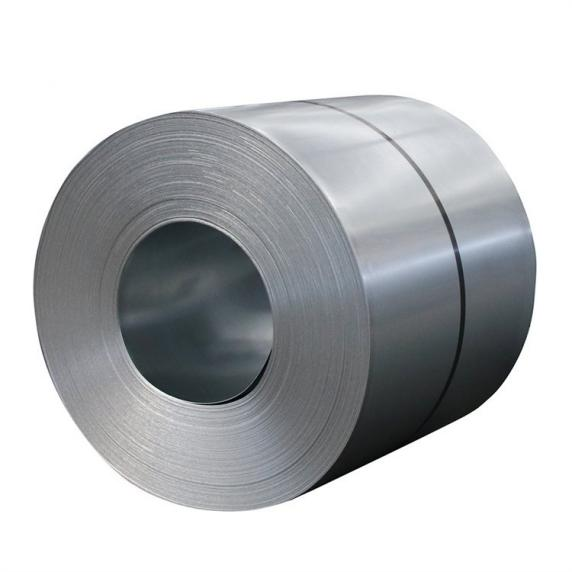

Итак, что такое серия 300? В основном, это аустенитные нержавеющие стали, содержащие примерно 18-20% хрома и 8-10% никеля. Наиболее популярные: 304, 304L, 316, 316L. Именно они чаще всего используются в роли ведущей трубы в различных системах – от химической промышленности до пищевой. Часто ошибочно думают, что 304 – это 'самая надежная' для всех случаев. На самом деле, выбор зависит от множества факторов: агрессивности среды, температуры, механических нагрузок и, конечно, бюджета. 304L, например, имеет более низкое содержание углерода, что снижает риск карбидирования при сварке и повышает коррозионную стойкость. Но это стоит дороже.

Мы, в ООО Вэньчжоу Руй Хун Интернэшнл Трейд (https://www.ruihongsteel.ru), сталкиваемся с этим каждый день. Клиенты часто хотят самую дешевую трубу, не задумываясь о долгосрочных последствиях. Потом приходят с жалобами на коррозию, несмотря на то, что 'все же нержавеющая сталь!'. И тут приходится объяснять, что 304, конечно, неплоха, но для работы с хлоридами или в морской воде лучше использовать 316 или 316L. Просто так, чтобы сэкономить вначале – это часто дороже в итоге. Мы стараемся всегда предлагать оптимальное решение, а не просто 'самую дешевую трубу'.

Выбор конкретной марки: 304, 316, 316L - в чем разница?

Давайте разберемся с основными марками. 304 – самая распространенная. Отличная коррозионная стойкость в умеренных средах. Неплохо себя показывает в нейтральных и слабокислых растворах. Но! При высоких температурах, особенно в присутствии хлоридов, она может подвергаться pitting corrosion (купольной коррозии). Это может привести к преждевременному износу и даже разрушению трубы. И, как я уже говорил, важно учитывать содержание углерода – 304L более устойчива к этой проблеме.

316 и 316L – это аустенитные стали с добавлением молибдена (до 2.1%). Молибден значительно повышает коррозионную стойкость, особенно в агрессивных средах, содержащих хлориды, сульфаты и другие агрессивные агенты. 316L имеет еще более низкое содержание углерода, чем 304L, что делает ее идеальной для сварки. Но и стоимость у 316 и 316L выше. Тут, опять же, нужно смотреть на задачу. Например, для химической обработки, где используются хлоридные растворы, 316 или 316L часто – это единственный правильный выбор.

Влияние температуры на коррозионную стойкость

Температура – важный фактор. В большинстве случаев, коррозионная стойкость нержавеющей стали, особенно 304, снижается при повышенных температурах. Это связано с увеличением скорости химических реакций. И вот тут уже начинается сложность – какой именно механизм коррозии будет преобладать. Может быть, это будет питтинговая коррозия, а может – более равномерная коррозия. Поэтому, при выборе стали для работы при высоких температурах, необходимо учитывать не только химический состав среды, но и температурный режим.

Проблемы при сварке ведущей трубы из нержавеющей стали

Сварка нержавеющей стали – это отдельная тема. Особенно это касается серии 300. Неправильная технология сварки может привести к образованию трещин, снижению прочности сварного шва и, как следствие, к разрушению трубы. Особенно это касается 304 и 304L, которые более чувствительны к карбидированию. Использование специальной проволоки и контроль режима сварки – это обязательные условия. В нашей компании мы всегда используем квалифицированных сварщиков и современное оборудование, чтобы минимизировать риски. Приiódicamente проводим контроль качества сварных швов.

Сварка 304L vs. 316L: особенности

Сварка 304L и 316L имеет свои особенности. 304L, как я уже упоминал, требует более строгого контроля режима сварки, чтобы избежать карбидирования. 316L более устойчива к этому, но все равно требуется соблюдение технологических норм. Использование аргоно-кислородной смеси (AOD) для защиты сварочной ванны – часто необходимая мера при сварке 316L, особенно при высоких температурах. Простое использование рутильной проволоки может привести к образованию дефектов в сварном шве.

Практические примеры и ошибки

Была у нас одна интересная история. Клиент заказал ведущую трубу из нержавеющей стали 304 для подачи воды в промышленный реактор. Вода была не слишком агрессивная, но с небольшим содержанием хлоридов. Через полгода трубы начали корродировать. Оказалось, что клиент сэкономил на материале и выбрал 304 вместо 316 или 316L. И хотя коррозия развивалась медленно, но она развивалась. В итоге, пришлось заменить всю систему. Это стоило клиенту гораздо дороже, чем если бы он сразу выбрал более подходящую сталь. Такие случаи, к сожалению, встречаются довольно часто.

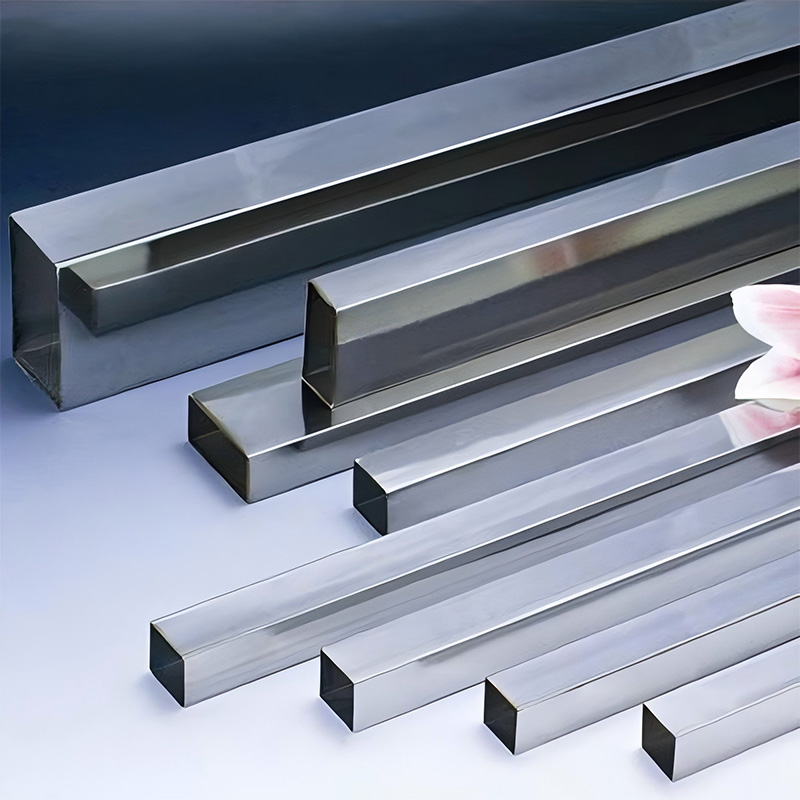

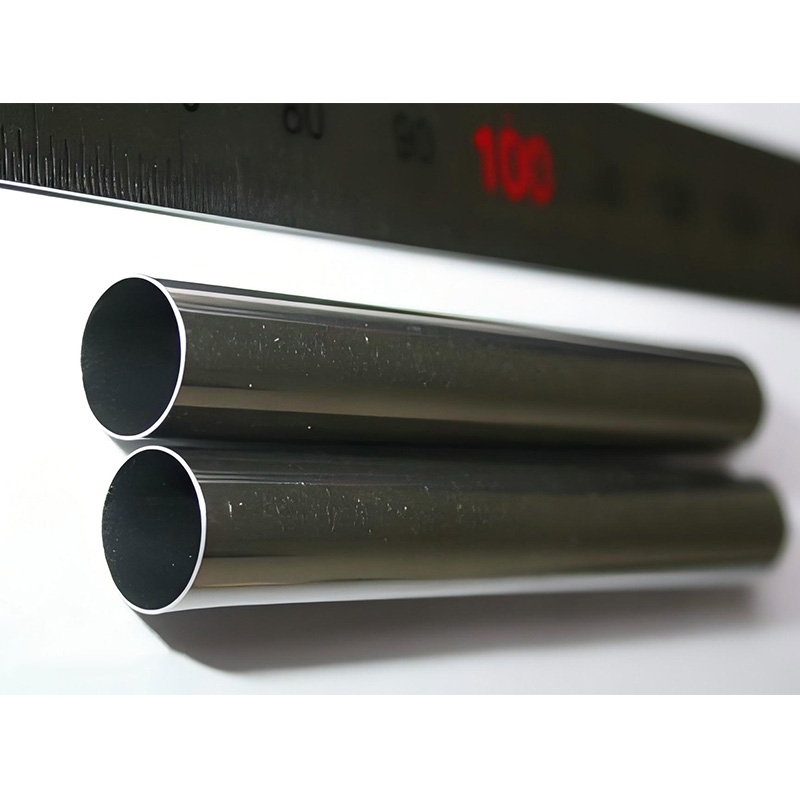

Еще одна ошибка – неправильный выбор диаметра трубы. Слишком тонкая труба может быть недостаточно прочной для работы под давлением. Слишком толстая – это лишние затраты. Важно правильно рассчитать размеры трубы, учитывая все факторы: давление, температуру, скорость потока и характеристики среды.

Заключение: Не торопитесь с выбором

Выбор ведущей трубы из нержавеющей стали серии 300 – это не просто покупка материала. Это инвестиция в надежность и долговечность вашей системы. Не торопитесь с выбором, тщательно взвесьте все факторы и проконсультируйтесь со специалистами. И помните, что 'самая дешевая' труба – это часто самая дорогая в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайская бесшовная труба из нержавеющей стали купить в Санкт-Петербурге

- Бесшовная труба из нержавеющей стали 12x18n10t из Китая

- Поставщики труб из нержавеющей стали 304 из Китая

- Китайские поставщики бесшовных труб из нержавеющей стали размеры

- Высококачественные стальные трубы

- Трубы из нержавеющей стали ГОСТ 9940-80 из Китая

- Производители высококачественных труб из нержавеющей стали 180 мм

- Ведущий поставщик труб TP310S

- Китайские производители игл

- Купить поставщиков бесшовных нержавеющих труб и трубок 12х18н10т