Ведущая супер-аустенитная нержавеющая сталь

На рынке металлопроката постоянно всплывают термины, вроде 'ведущая супер-аустенитная нержавеющая сталь'. Часто это звучит как маркетинговый ход, но за ним стоит вполне конкретная группа сплавов с уникальными свойствами. Давайте попробуем разобраться, что это на самом деле, какие проблемы решают такие материалы, и с какими сложностями приходится сталкиваться при работе с ними. Я не буду вдаваться в глубокие теоретические расчеты, скорее поделюсь опытом, накопленным за несколько лет работы в области металлургии и металлообработки.

Что подразумевается под 'ведущей супер-аустенитом'?

Когда говорят о 'ведущей' супер-аустенитной нержавеющей стали, обычно имеют в виду сплавы на основе нержавеющей стали 316L и 317L, с добавлением дополнительных элементов, таких как ниобий, танталь или молибден. Эти добавки значительно повышают стойкость стали к коррозии, особенно в агрессивных средах – морской воде, хлоридам, щелочам. Важно понимать, что 'супер-аустенит' - это не отдельный тип стали, а скорее обозначение для высокоэффективных аустенитных сплавов с улучшенными характеристиками.

Например, если рассматривать 316L, то в ней обычно содержание молибдена не превышает 2.1%, а для 317L оно может достигать 3.5%. Это определяет коррозионную стойкость. Но добавление ниобия, например, значительно улучшает стойкость к межкристаллитной коррозии, которая может возникать при высоких температурах и в присутствии хлоридов. Здесь нужно понимать, что 'ведущая' сталь часто это комбинация сплавов, оптимизированных под конкретное применение.

Реальные задачи: химическая промышленность и нефтегазовый сектор

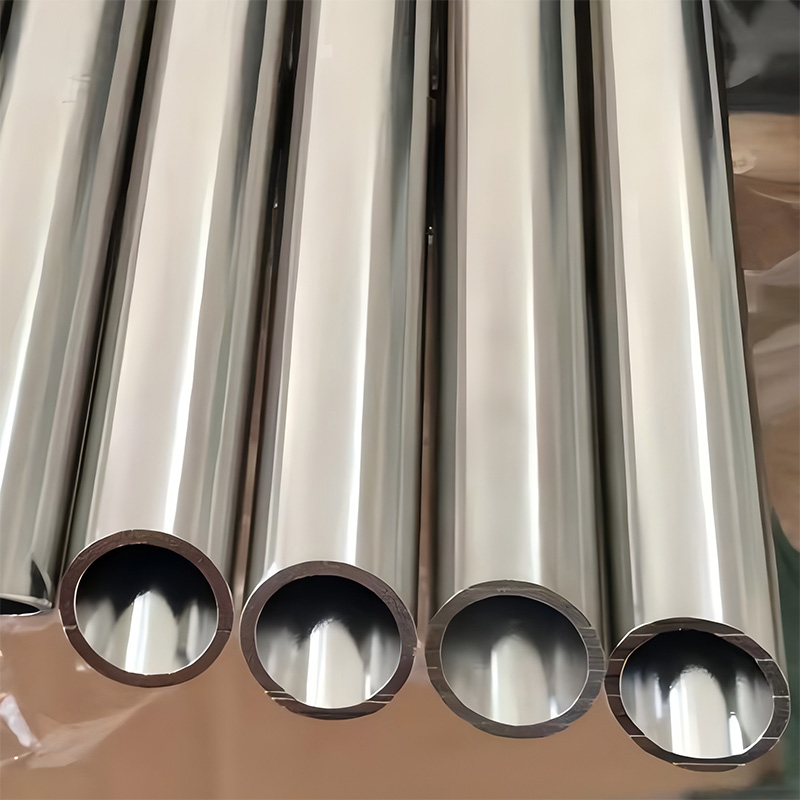

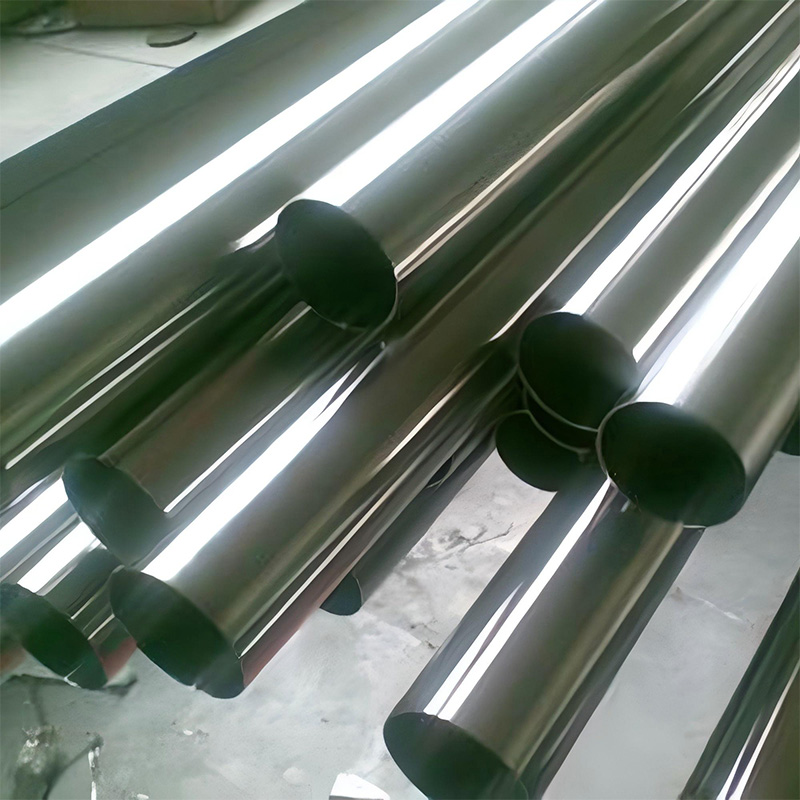

Самые требовательные к коррозионной стойкости отрасли – химическая и нефтегазовая. В этих условиях использование обычных нержавеющих сталей часто оказывается недостаточным. Например, в производстве хлора, серной кислоты или других агрессивных химических веществ, трубы и аппараты, изготовленные из менее стойких материалов, быстро выходят из строя. Ведущая супер-аустенитная нержавеющая сталь здесь играет ключевую роль, обеспечивая длительный срок службы оборудования и безопасность процессов.

В нефтегазовом секторе, особенно при добыче и транспортировке нефти и газа, часто встречаются срединные воды, содержащие сернистые соединения, хлориды и другие агрессивные компоненты. Здесь сплавы на основе 317L и аналогичные по составу применяются для изготовления трубопроводов, насосов, клапанов и других элементов инфраструктуры. Мы когда-то работали над проектом по модернизации трубопровода, транспортирующего нефть с высоким содержанием серы. Использование стали 317L позволило значительно снизить коррозию и избежать дорогостоящих ремонтов. Это был опыт, который закрепил мою уверенность в необходимости выбора именно такой марки для сложных условий.

Проблемы и сложности: сварка и обработка

Несмотря на впечатляющие характеристики, работа с супер-аустенитными нержавеющими сталями сопряжена с определенными сложностями. Во-первых, это сварка. Эти стали довольно чувствительны к образованию интеркристаллитных трещин. Поэтому необходимо использовать специальные сварные материалы и режимы сварки, а также тщательную предварительную обработку. Недостаточная подготовка поверхности, неправильный выбор режима сварки или использование неподходящего сварочного электрода могут привести к критическим дефектам.

Во-вторых, сложность обработки. Супер-аустениты отличаются высокой твердостью и устойчивостью к износу, что затрудняет механическую обработку. Требуются специальные режущие инструменты, а также оптимизированные режимы резания. Мы сталкивались с проблемой износа резцов при обработке труб из 317L. Пришлось экспериментировать с различными типами резцов и режимами резания, чтобы добиться приемлемой производительности. Это требует определенных знаний и опыта.

Коррозионная стойкость при высоких температурах: что нужно учитывать?

Очень часто возникает вопрос о коррозионной стойкости в условиях высоких температур. Тут важно понимать, что коррозионная стойкость супер-аустенита – это не абсолютная величина. При повышенных температурах, особенно в присутствии хлоридов, коррозия может возникать. Поэтому, при проектировании и эксплуатации оборудования, важно учитывать температурный режим и выбирать наиболее подходящий сплав. Например, некоторые модификации 317L проявляют лучшую стойкость при высоких температурах, чем другие.

Альтернативы и экономические аспекты

Разумеется, использование ведущей супер-аустенитной нержавеющей стали не всегда оправдано с экономической точки зрения. Существуют альтернативы – например, дуплексные нержавеющие стали или сплавы на основе никеля. Выбор конкретного материала зависит от множества факторов: агрессивности среды, температуры, бюджета и требований к сроку службы. Важно провести тщательный анализ и сравнение различных вариантов, чтобы принять оптимальное решение. Иногда, использование более дешевой, но менее стойкой стали в сочетании с системой мониторинга и своевременным обслуживанием может быть более экономически выгодным, чем сразу использовать дорогой супер-аустенит.

В заключение, можно сказать, что ведущая супер-аустенитная нержавеющая сталь - это эффективный материал для решения сложных задач в самых требовательных отраслях. Но при работе с этими сплавами необходимо учитывать все особенности, использовать правильные технологии и не забывать о квалификации персонала. Не стоит рассматривать их как панацею, всегда необходимо проводить комплексный анализ и принимать взвешенные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производитель отличной трубки из нержавеющей стали 32

- Дешевые поставщики сварных труб из нержавеющей стали

- Дешевые трубы из никелевых сплавов

- Поставщики горячекатаных труб

- Труба из нержавеющей стали TP321 из Китая

- Высококачественная труба из нержавеющей стали SPB

- Дешевые поставщики инконеля

- Ведущий купить бесшовную нержавеющую трубу 12х18н10т

- Поставщики электрополированных труб

- Высококачественное производство трубопроводной арматуры из нержавеющей стали